Что такое история? Сколько надо времени, чтобы о тех или иных событиях сказали, что они были «историческими»? Все зависит от масштаба. Например, для зарождения украинской металлургии этот период равен 125 годам. Именно столько лет в 2022 году исполняется Мариупольскому металлургическому комбинату имени Ильича. Хотя, конечно, тогда он назывался совсем не так. Но ведь история редко идет по прямой))

Давайте пройдем эти 125 года вместе всего за несколько минут. Ко дню рождения комбината мы собрали архивные материалы, воспоминания, документы и фотографии «старины глубокой» и современности.

ВСЕ СОШЛОСЬ В ОДНОЙ ТОЧКЕ

Мариуполь стал одним из центров металлургии благодаря целому ряду факторов. В конце ХIХ века шел бурный рост промышленности. Государство остро нуждалось не только в росте железных дорог, но и в развитии горнодобывающей и металлургической отраслей. В связи с резким скачком железнодорожного строительства легкая промышленность империи уступила место тяжелой. Особенный подъем получила металлургия.

Мариуполь волею судеб стал одним из центров металлургической промышленности. Строительство в 1882 году железной дороги. В 1886–1889 годах торгового порта на Азовском море. Близость к керченским рудам и донецкому углю. Наличие рабочей силы, таможенная политика, большие государственные заказы стимулировали иностранцев ввозить не товары, а капитал, в том числе инвестировать в строительство металлургических заводов.

ЗАВОД ПРИВЕЗЛИ ПАРОХОДОМ

19 апреля 1896 года А. Ю. Ротштейн из Пруссии и Э. Д. Смит из США обратились к правительству Российской империи за разрешением учредить «Никополь-Мариупольское горное и металлургическое общество». Целью общества была разработка залежей марганца и других полезных ископаемых в районе Никополя Екатеринославской губернии, а также строительство металлургических, трубных и корабельных заводов в Мариуполе.

Не ожидая решения властей, в США закупили металлургический завод с трубосварочным цехом. Пока его демонтировали за океаном, первое общее собрание акционеров избрало правление общества, а уже в июле рядом с городом начали работать геодезисты. Осенью того же года американский теплоход доставил в мариупольский порт материалы, вплоть до самого последнего гвоздя и кирпича. Отдадим должное создателям завода — они не боялись рисковать и успех им сопутствовал.

ФАКТ

Монтаж оборудования начался в декабре, а уже 1 (13) февраля 1897 года был пущен трубосварочный стан. Эту дату и принято считать датой рождения ММК имени Ильича.

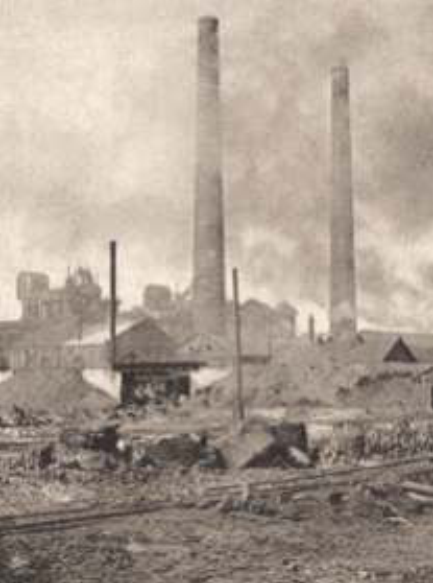

Вот что рассказывает Александр Серафимович в своем очерке (газета «Приазовский край», 13 мая 1897 года): «В пяти верстах от Мариуполя выстроен огромный металлургический завод. Он вырос поразительно быстро. Еще в прошлое лето там была голая степь; теперь же дымятся высокие трубы и краснеет кирпичными постройками целый городок».

Начали строить в сентябре, всю зиму шла лихорадочная работа по возведению зданий, кладка не останавливалась даже в морозы (прогревали паром), и с февраля завод пущен. Конечно, за такое короткое время невозможно было заказать, получить и установить машины, но основатели завода не остановились перед этим.

Они закупили в Америке уже работавшую фабрику и целиком перевезли ее в Мариуполь со всеми машинами и приспособлениями. Это стоило огромных денег, но зато тут оставалось только установить машины и пустить в ход.

ФАКТ

Дореволюционные акции завода стоили по 125 рублей золотом.

ПРАРОДИТЕЛИ КОМБИНАТА

«Никополь» и «Провиданс» — эти названия по сей день популярны, и встречаются на улицах Мариуполя на вывесках кафе, ресторанов, магазинов. Впервые посетившим город они мало о чем говорят, даже удивляют своей необычностью. Местная экзотика, думают туристы. И, в определенном смысле, правы. Местная, но не экзотика, а история.

«Никополь» — один из двух прародителей ММКИ. Второй — бельгийское акционерное общество «Провиданс». Получив разрешение русского правительства, оно купило у Мариупольской городской управы два участка земли и на одном из них, который потом именовали площадкой «Б», начало строить завод. То есть, вскоре после того, как в пяти верстах от Мариуполя задымил металлургический завод «Никополь», рядом с ним началось строительство еще одного железоделательного, как тогда говорили, предприятия.

На этот раз инвестиции поступили из Бельгии, от общества «Провиданс». Оно владело обширными металлургическими предприятиями как в самой Бельгии, так и во Франции. Стремясь расширить сферу своей деятельности, бельгийские акционеры обратили взоры также на Приазовье. Их нисколько не смутило то обстоятельство, что там уже действует завод Никополь-Мариупольского общества, которое неизбежно станет конкурентом.

Получив разрешение царского правительства на деятельность, бельгийский «Провиданс» образовал дочернее общество «Русский Провиданс» в Мариуполе.

ФАКТ

В 1900–1901 операционном году акционеры «Русского Провиданса» получили 835 658 рублей 79 копеек чистой прибыли.

Возникновение близ Мариуполя «Провиданса», как и несколько раньше «Никополя», открыло тысячи рабочих мест не только для мариупольцев, но и для многих жителей украинских губерний.

В 1898 году одновременно строили второй металлургический завод в Мариуполе, рудники железной руды в районе Керчи, известняковые карьеры в районе Еленовки и угольные шахты в районе Мушкетово. В 1899 году, когда на полную мощность стал работать «Никополь», на «Русском Провидансе» уже действовали две доменные, две мартеновские печи, три томасовских конвертера, 126 коксовых батарей, крупносортный и рельсобалочный прокатные станы, две вагранки для чугунного литья и коксовый цех, энергетические и ремонтные цехи. На обоих заводах были заняты около 6 тысяч рабочих.

ПЕРВЫЕ ДОМНЫ

Первые домны «Никополя» привезли из-за океана в разобранном виде. Тем же пароходом в Мариуполь прибыли и создатели домен — американцы Джулиан и Вальтер Кеннеди.

Домны «Никополя» были последним словом техники. Из кирпича на цементном и известковом растворах сложили два фундамента, на них начали сборку печей. Высота фундамента достигала четырех метров. Мариупольская печь была на несколько метров выше приземистых немецких и бельгийских домен. Ее производительность была почти вдвое больше самых больших на юге Украины домен. Это был лучший агрегат на то время. В 1898 году американцы по истечении пятнадцати месяцев сдали работающие домны «Никополь-Мариупольскому акционерному обществу». Первая печь дала чугун в ночь с 14 на 15 июня 1898 года.

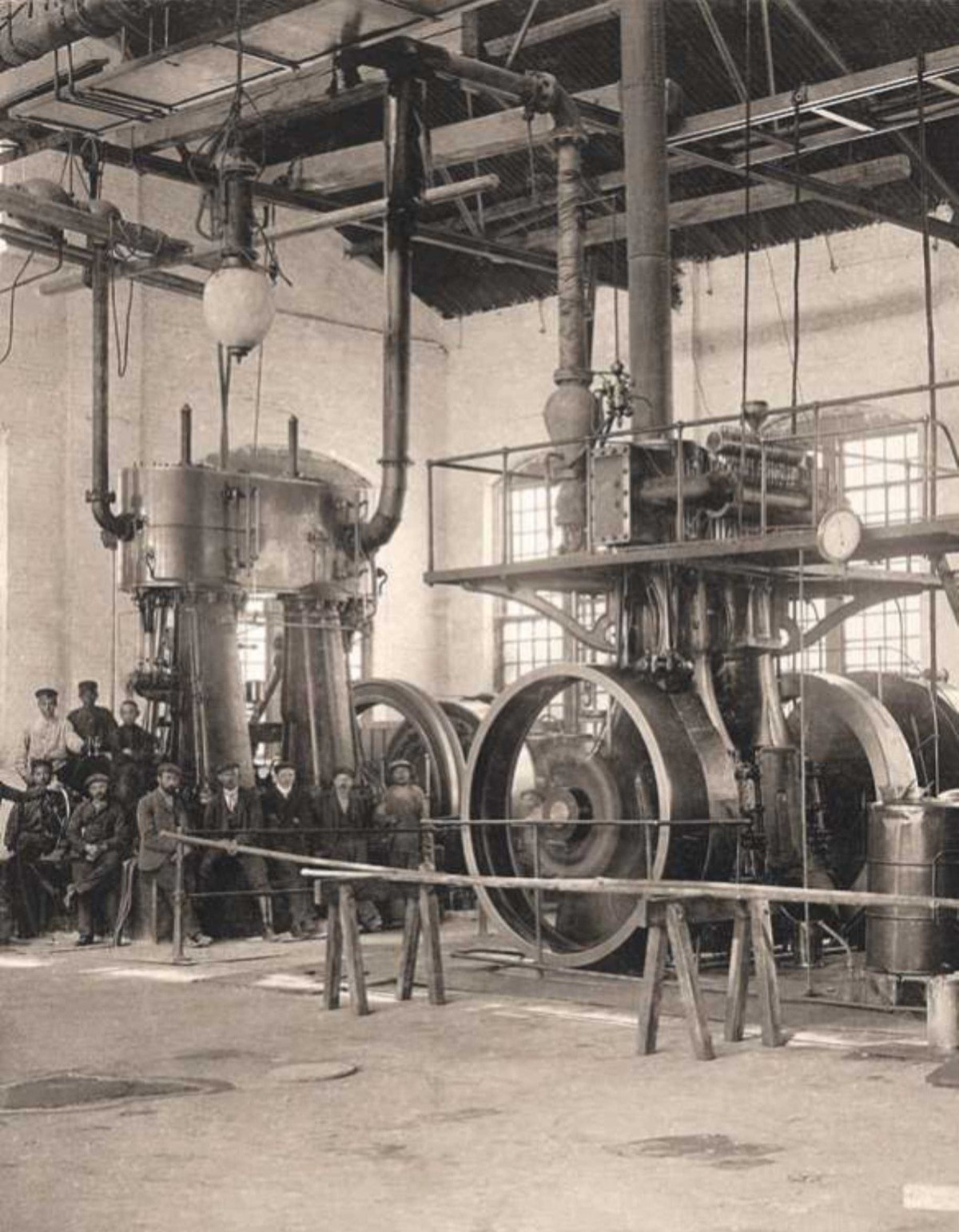

В начале XIX века завод «Никополь» имел две большие по тем временам домны с наклонными подъемами американской конструкции Корнеги Стил Ко., суточная производительность каждой составляла 280 тонн передельного чугуна. Высота американской печи превышала 27 метров, а ее нижняя часть на треть высоты находилась внутри каменного литейного двора, крытого волнистым железом. Отмечалось, что американская конструкция печи «лучше, чем даже на заводе Юза и некоторых других», где «доменные печи совершенно открыты и рабочие терпят от солнца и холода». Печи имели клепаные железные кожухи. Отвод газов — боковой, с помощью простой воронки, и впервые в стране применено улавливание газов с двойным затвором типа Парри. При каждой домне имелись литейные дворы площадью более 200 квадратных метров и по четыре каупера (воздухонагревателя системы Кеннеди) на каждую печь. Рядом были построены железные трубы новой конструкции высотой 55 м и диаметром 4,25 м. Воздуходувных машин для домен было две, обе изготовлены в США.

ФАКТ

На заводской электростанции была установлена динамомашина Сименс–Шукерт, которую приводила в действие паровая машина. А на правом берегу Кальмиуса соорудили здание с двумя немецкими центробежными насосами, подававшими воду по водопроводу длиной около двух верст.

НАШИ БРАТЬЯ КЕННЕДИ

Современники, рассказывая о металлургическом заводе в Мариуполе, писали: «Джулиан Кеннеди был знаменит. Решающие конструкции доменных печей носили его имя. Засыпные устройства — системы Кеннеди. Охладительные приборы — системы Кеннеди. Каупера — системы Кеннеди. Джулиан Кеннеди был самым талантливым американским доменщиком-инженером, конструктором, строителем».

Среди неспециалистов долгое время бытовало мнение, что американцы всучили Никополь–Мариупольскому обществу старье, которое в США чуть ли не выбрасывают на свалку. К сожалению, у истоков этой версии стоял знаменитый писатель Александр Серафимович. Вот что писал он в мае 1897 года из Мариуполя: «Не могу ручаться за факт, но здесь упорно говорят, что проданную заводу старую фабрику нужно было попросту сбыть куда-нибудь (на кой черт сдалась она в Америке, когда износилась!); ну, вот ее за хорошие денежки и спустили на завод (хозяин ее чуть ли не один из учредителей Никополь-Мариупольского общества или, по крайней мере, «дядюшкой» учредителям приходится). Дескать, русская свинья все слопает, можно будет рассовать акции».

А вот что пишет известный ученый-металлург профессор Рубин: «В 1900 году мне пришлось поехать по делам на Мариупольский завод — тот самый, который выстроил у нас известный американский конструктор доменных печей Кеннеди. Там совершенно неожиданно я опять встретил Курако. Не успели мы поздороваться, как он повлек меня к доменной печи: «Посмотрите, какое замечательное здесь фурменное устройство». Там были фурмы американского типа, очень легкие, простые, удобные. Перед этим я находился пятнадцать месяцев в заграничной командировке, осматривал металлургические заводы в разных странах Европы. Устройств такого типа я не встречал».

А вот что пишет о мариупольских домнах Кеннеди современное академическое издание: «Доменные печи этого предприятия имели скиповые подъемники и двухконцевые засыпные аппараты».

Как видите, американцы продали Никополь-Мариупольскому обществу не какую-нибудь старую рухлядь, а передовое предприятие, обогнавшее по оснащению аналогичные во всей Европе.

Доменный мастер Максименко, работавший в Мариуполе вместе со знаменитым американским конструктором, дал ему такую характеристику: «Кеннеди построил все конструкции, механизмы и приборы. И, хотя был выдающийся конструктор, умел балдой бить, как простой рабочий и даже лучше. Я помню: водопроводчик соединял фурму с водонапорной трубой, и не ладилось у него. Кеннеди смотрел, потом взял у него трубу, молот, ударил несколько раз. Не выходит. Тогда он согнул трубу, снова ударил — и готово. По доменному делу он все мог сделать своими руками».

Джулиан Кеннеди сравнительно недолго пробыл в Мариуполе. Когда он уехал за океан, группу американских доменщиков возглавил его брат Вальтер. Он же стал первым начальником доменного цеха на «Никополе».

ОЖИВЛЯЮЩИЙ ПЕЧИ

Михаил Курако

Первые годы все административные и инженерно-технические должности обоих заводов были заняты иностранцами. Впрочем, были и исключения из правила. Таким был Михаил Константинович Курако — человек, вошедший в историю металлургии, историю города, историю сильных людей.

Где бы он ни работал, вокруг него собирался костяк крепких людей, мастеров экстра-класса. Они называли себя «куракинским братством». Историки назвали это «куракинской академией». Курако был сыном отставного полковника, героя севастопольской обороны. Его дед — генерал Арцимович, владелец значительного имения и богатой библиотеки в Козелье Могилевской губернии.

Самолюбивый, с обостренным чувством собственного достоинства и справедливости, он не ужился в пажеском корпусе, ушел и из гимназии, был даже изгнан из сельскохозяйственной школы. Но похоже, что дед-генерал растил его по-спартански, дав ему крепкую физическую закалку, воспитал в нем отвагу, мужество и настойчивость. Однажды кто-то из «куракинского общества» пошутил: «Ты, Константинович, сделал блестящую карьеру от чемпиона «козы» до покорителя «козла». Курако от души расхохотался, услышав этот комплимент.

«Козой» на старых металлургических заводах называли тележку с двумя колесиками. Ее, нагруженную вручную пятью пудами руды (кокса, известняка), толкали перед собой через рудный двор к домне. Эта изнурительная работа была порой не под силу даже очень сильным мужчинам. Генеральский внук не только ее выдержал, не прошло и года, как он стал виртуозом: так легко он научился орудовать лопатой и гонять «козу».

«Козел» — смерть домны, застывший в печи металл. Домну нужно разобрать, чугун выбивать динамитом, а потом строить печь заново. Как победитель «козла» — самой большой беды, самой катастрофической болезни домны, и прославился Михаил Константинович Курако.

Слава пришла к нему на заводе Никополь-Мариупольского общества. А дело было так. Дежуря у домны, Курако увидел, что печь зависает, то есть охлаждается, что грозит «козлом». «Воздуха!.. Дутья!..». А машинист ноль внимания. «Дайте больше оборотов!», — кричит Курако.

Машинист невозмутимо закуривает. Тогда Курако подошел к регулятору и сам увеличил пар. Машинист воздуходувки бросается на доменщика с кулаками, но не на того напал. Печь пошла нормально, а изрядно помятого машиниста отвезли в больницу. Утром в кабинете директора Генриха Лауде разбирался конфликт. Случай небывалый: на американском заводе, каким был тогда «Никополь», местным работникам строжайше запретили самостоятельно изменять шихту и количество посылаемого в домну дутья. Но если бы Курако действовал не так, как он поступил, случилась бы серьезная авария. Выслушав всех, Лауде обратился к своему секретарю: «Купите обер-мастеру билет в Нью-Йорк, а на его место поставьте Курако».

После этого случая Вальтер Кеннеди особенно зауважал Курако и подружился с ним. А Михаил Константинович, чтобы общаться с американским другом, выучил английский язык. Как ни искусны были американские специалисты в доменном деле, но и они допустили промашку. Недооценив синюю руду из Калачевского рудника (Криворожье), они сгрузили в домну слишком большое ее количество, и печь перешла на «холодный ход». А это — катастрофа, это — «козел».

Был срочно вызван Вальтер Кеннеди. Спокойно расспросив об обстоятельствах дела, он принялся расплавлять «козел» — как расплавляют лед. С помощью американской доменной форсунки. Это две сложенные вместе трубки. По одной из них пускался под давлением горячий воздух, по другой — струя нефти. Воздух распылял эту струю и зажигал ее. Опустив технологические подробности, скажем, что вскоре печь «пошла», как ни в чем не бывало. Это было чудо. Вскоре форсунка в руках Курако станет делать чудеса, и мариупольский обер-мастер обретет подлинную славу. Вот что пишет Иван Павлович Бардин, вышедший из «куракинской академии» и ставший крупнейшим металлургом: «Директора заводов охотились за Курако, как за драгоценной добычей. В случаях тяжелых аварий, когда, казалось, были исчерпаны все силы и средства, которые могли спасти положение, приглашали Курако, и он творил чудеса. Он являлся всегда спокойный, сосредоточенный, во главе своей изумительно спаянной бригады. Курако тотчас же принимался за работу и нередко ставил в неловкое положение кичливых инженеров, ученых с именами, известных доменщиков».

Курако уехал из Мариуполя единственно потому, что в 1902 году из-за кризиса в металлургической промышленности производство металла свертывалось и домны «Никополя» были остановлены. Михаилу Константиновичу ничего не оставалось, как принять предложение краматорского директора. Потом работал на Юзовском заводе, а уже в годы революции переехал в Кузнецк, где ему поручили проектирование доменного цеха будущего гиганта советской металлургии. Но не суждено было ему дожить до осуществления своей мечты. 8 февраля 1920 года он скончался в Кузнецке от сыпного тифа.

ДО ПЕРВОЙ МИРОВОЙ

К 1900 году спрос на трубы упал (основной потребитель — керосинопровод Баку–Батуми — трубы уже получил), и сразу же на «Никополе» снизилось производство стали и выпуск проката. В декабре 1902-го останавливаются обе домны — первая стояла до 1911-го, вторая — до 1913-го, предвоенного года. До 1913-го стояли и все 100 коксовых печей.

11 июня 1902 года «Никополь» в связи с отсутствием спроса на сортовой металл принял решение остановить среднесортовой стан и объявить рабочим полный расчет. Еще до начала 1905-го оба завода потрясали забастовки, волнения рабочих. Кризисное положение на «Никополе» продолжалось практически до 1910 года. Замерли мартеновские и прокатные цехи.

Начало подъема на «Никополь–Мариупольском» и «Провидансе» следует отнести лишь ко второй половине 1910 года. Страна уверенно шла к Первой мировой войне и усиленно вооружалась. На это выделялись огромные суммы из бюджета. Нужны были военные корабли, снаряды, а для этого — металл. И металлургические заводы стали оживать.

В 1910 году на «Никополе» начали работать цехи, в том числе и толстолистовой броневой стан. Завод одевал в броню и Черноморский, и Балтийский флот. Через трест «Продамет» мариупольские предприятия получили чрезвычайно выгодные заказы. Мощнейший подъем металлургических заводов начался в 1911 году, когда подготовка к войне шла полным ходом. В 1912 году ЛПЦ–4500 переименовали в броневой цех № 8 (это его название сохранилось вплоть до Второй мировой войны). Все больше выпускал продукции и снарядопрессовый цех.

ФАКТ

В 1910 «Никополь» получил крупный заказ на бронь по цене 9 рублей 90 копеек за пуд. Для сравнения, казенные заводы отдавали пуд брони для военных судов за 4 рубля 40 копеек.

ВМЕСТО ЧУГУНА - БУРЖУЙКИ

В 1918-м домны «Никополя» были разрушены в первый раз, домны «Провиданса» после 1918-го более вообще не восстанавливались. В 1920-м, после разгрома деникинцев и остатков войск Колчака, наступила передышка. Ее нужно было использовать для восстановления заводов. Чем же занимались на обоих предприятиях в 1920-м?

В некоторых цехах было организовано изготовление печей буржуек из остатков труб, образующихся при трубном производстве. Печи устанавливали в квартирах рабочих и сбывали в другие города. Было неофициально организовано изготовление зажигалок, которые в селе обменивали на продукты, отливали также алюминиевые гребенки, их обрабатывало население поселка. Гражданская война и интервенция нанесли огромный урон заводам. Прямые и косвенные убытки составили на «Никополе» 16 762 642 рубля, на «Провидансе» — 6 131 763 рубля золотом. На заводах не было инженерно-технических кадров и почти не осталось квалифицированных рабочих.

ПОСЛЕ НАЦИОНАЛИЗАЦИИ

Объединенные заводы в 20-е годы прошлого столетия стали называть «Мариупольскими объединенными металлургическими государственными заводами». Они вошли в число тех пяти заводов юга, восстановление и пуск которых планировались в первую очередь. Восстановление велось, в основном, на бывшем «Никополе», где оборудование было более новым.

Росла потребность в металле, на заводе начали пускать цехи. Ввели в строй три мартеновских печи и три прокатных стана. Началом реконструкции завода считается 1925 год. Причиной стала возросшая потребность в трубах и листовом прокате для нефтяной и судостроительной промышленности.

ПЕРВЫЙ И ВТОРОЙ МАННЕСМЫ

В 1928 году в Мариуполе началась стройка крупнейшего в Европе трубопрокатного (маннесмановского) цеха. Строили быстро, хотя при закладке цеха работали грабари, а грузы перевозили лошади. В мае 1930 года состоялся пуск трубопрокатного цеха. Это была первая очередь новотрубного цеха, который должен был давать стране около 50% труб. Уже к сентябрю 1930 года цех работал на полную мощность.

Датой вступления в строй маннесмановского стана № 2 принято считать 18 января 1934 года. А в сентябре 1936 года оба маннесмановских цеха завода были выделены уже в самостоятельный трубный завод, который остался в тресте «Трубосталь». Завод же имени Ильича вошел во Всесоюзный трест качественных, высококачественных сталей и ферросплавов «Спецсталь», имевший громадное оборонное значение.

СТАЛЬНАЯ РЕКОНСТРУКЦИЯ

Завод начинает специализироваться на высококачественных специальных сталях. Для обработки горячекатаного листа на заводе 1 июля 1933 года был пущен листоотделочный цех. Он был первым в стране, его оборудование было поставлено из-за рубежа. С пуском цеха отпала необходимость везти сталь из-за границы — не секрет, что дефицит был такой, что автомобили выпускались с деревянными кабинами и кузовами.

Для выполнения капитальных строительных работ на заводе еще в 1929 году был создан УКС. В 30–40 гг. в его состав входили ремонтно-монтажный цех, котельный, деревоотделочный, лесорама, ремонтно-строительный, автогараж, три строительных участка на правах цехов, конный двор и главный магазин. Работало в УКСе около семи тысяч человек.

НАША СИЛА В ПЛАВКАХ

Ставший популярным лозунг на самом деле далеко не шутка, как, возможно, думает человек малознакомый с историей комбината. Этот лозунг подкреплен целым рядом настоящих производственных рекордов, в том числе и мировых. Так, 14 октября 1936 года сталевар мартеновской печи № 10 Макар Мазай за 6 часов 50 минут работы сварил плавку весом в 103,5 тонны и снял 13,62 тонны стали с квадратного метра пода печи.

В 1930 году на мариупольский металлургический завод имени Ильича приехал работать двадцатилетний парень Макар Мазай. Спустя шесть лет он установит мировой рекорд съема стали с одного квадратного метра пода печи. Но тогда почти совершенно неграмотному, непривычному к такой работе, приходилось ему туго: «Работать в цехе, где все дышит огнем, непривычному человеку трудно. А тут как на грех стояла жара, и даже старожилы цеха работали с большим напряжением. Четверо из нашей пятерки на второй день не вышли на работу. Я остался один. Не скажу, что работа в горячем цехе мне сразу понравилась… После первого дня работы у меня кружилась голова. Сразу пришла мысль уйти из цеха, но я ей не поддался».

Успехи окрыляют. Я обрел смелость и поставил себе задачу сделать 12 тонн стали с квадратного метра пода нормой своей работы. С таким призывом я обратился через газету «Правда» ко всем сталеварам Советского Союза».

— Макар МазайПримечательно, что на комбинате до сих пор работает династия Мазаев. Центром социальной защиты ветеранов руководит правнучка Макара Мазая Валерия Самойлова. А в 2007 году ушел на пенсию его внук Александр Ремыга, работавший подручным сталевара.

МОРОЗОВСКАЯ СТАЛЬ

В 1939 году на заводе была образована специальная экспериментальная лаборатория под руководством специалистов конструкторского бюро Кошкина. Почти год на семитонной немецкой электропечи проводились опытно-исследовательские плавки — отработки состава броневой стали по работам Морозова.

Сталевар Махортов, который работал на заводе «Провиданс» еще с 1905 г., провел около 300 плавок, экспериментируя с добавками марганца, хрома, никеля, молибдена. Опытные образцы каждой новой марки в виде слитков прокатывались здесь же на заводе, на стане «4500», а затем после термообработки поступали на полигон, где испытывались бронебойными снарядами. И к 1940 году 10 марок «морозовской» стали были созданы, они имели шифр «Танковые».

УРАЛЬСКАЯ МИГРАЦИЯ

Накануне Второй мировой завод имени Ильича был одним из наиболее мощных металлургических предприятий. Рабочие поселки за годы довоенных пятилеток — бывшие колонии «Никополя» и «Провиданса» — превратились в Заводской район Мариуполя, население которого в 1940 году составило 78 тысяч жителей. В районе работали десятки школ, яслей, детских садов, библиотек, техникум и институт, кинотеатры, клуб, бытовые учреждения.

22 июня 1941 года стало новой точкой отсчета истории завода. Ильичевцы срочно переводили производство на военные рельсы. Вместо автотракторной стали завод начал производить сталь для танков, броню. Плавки по инициативе таких сталеваров, как Иван Лут, начали варить скоростным способом. Выполнял завод все большее количество оборонных заказов.

Тысячи металлургов в те дни уходили на фронт. Немецко-фашистская армия наступала. И по решению Государственного комитета обороны 15 июля 1941 года работники начали демонтаж завода и эвакуировали в конце июля в Магнитогорск броневой стан. На заводы Урала были вывезены уникальные металлорежущие станки, термическое оборудование, кислородные установки производительностью до 100 кубических метров в час, паровая машина для привода стана, уникальный пресс усилием в 15 000 тонн.

Оборудование эвакуированного с завода имени Ильича броневого стана «4500» начало поступать на Магнитогорский меткомбинат уже в середине августа, и сразу же производился его монтаж. Стан устанавливали на складе готовой продукции, где по полученным ранее чертежам были сделаны фундаменты. Одновременно строили котельную, нагревательные печи и устанавливали вспомогательное оборудование. 15 октября 1941 года стан был введен в действие и начал выпускать броневую листовую сталь шириной до 4100 мм.

ПОСЛЕ ОКУПАЦИИ

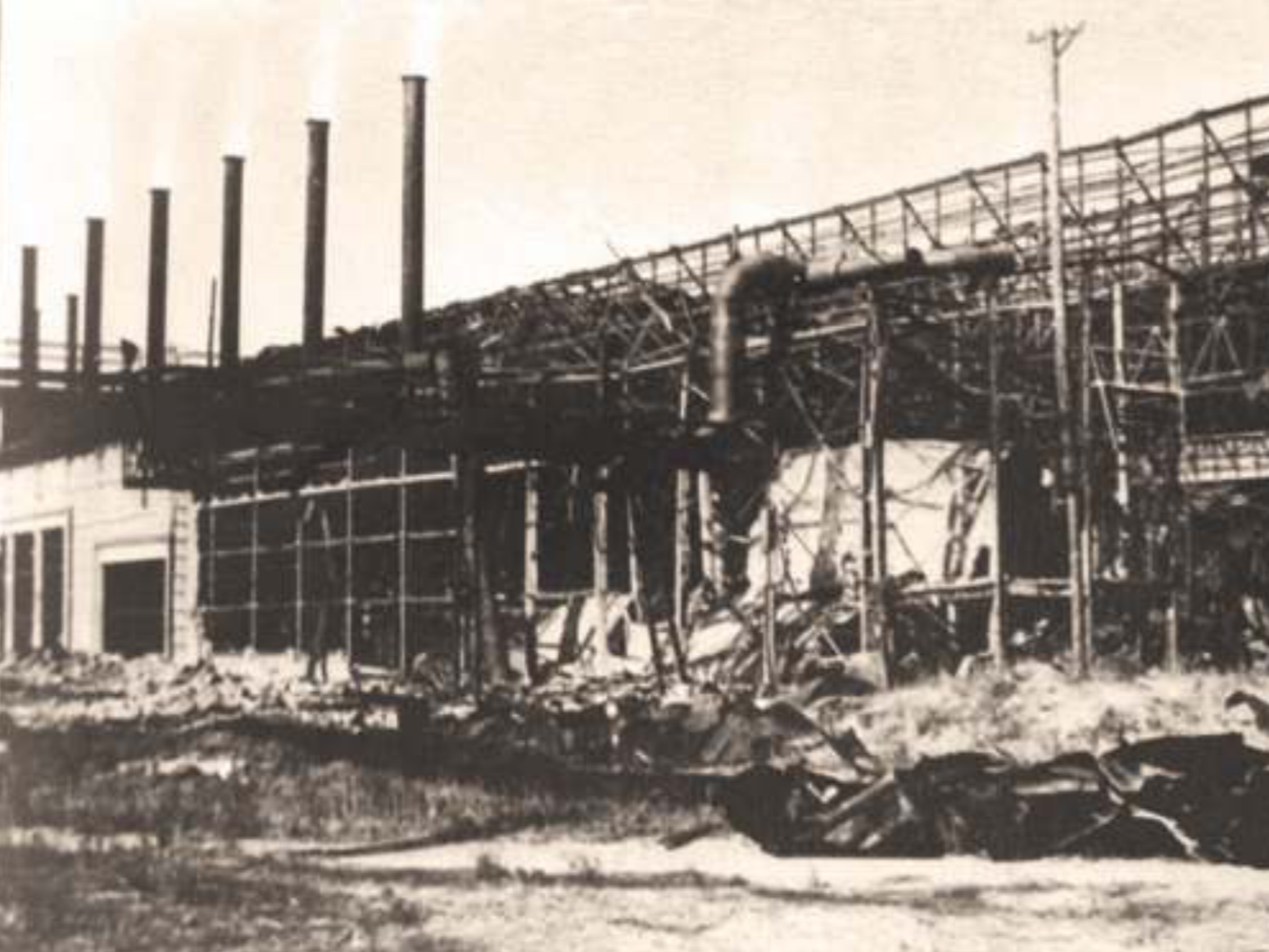

Все 23 месяца оккупации Мариуполя основное металлургическое производство стояло. Отступая, захватчики полностью разрушили доменный цех, взорвали три мартеновских печи, трубосварочные и прокатные цехи, вывели из строя все энергохозяйство завода. В руинах лежали фасонолитейный и чугунолитейный, вспомогательные цехи — прессовый, термический, модельный, ремонтно-механический. Не работали сартанская водокачка и насосные станции.

Вокруг завода были взорваны очистные и подъемные сооружения Старо-Крымского и Кальмиусского водохранилищ, насосные, скважины, водопроводная и канализационная сети. Более половины жилья в Ильичевском районе было уничтожено. Разрушили трамвайное депо и мосты через Кальчик и Кальмиус.

Отступая, немцы заминировали основное оборудование заводов, часть была вывезена. Минировали немцы по-умному — полностью не разрушали, но взрывали так, что надо было для восстановления сначала разрушить оставшееся, потом уже на его месте монтировать новое.

ВСЕ ДЛЯ ПОБЕДЫ

После освобождения Мариуполя, завод одновременно восстанавливали и выпускали на нем продукцию. В январе 1944 года был пущен прокатный стан № 2, в апреле в цехе № 6 — бронепрокатный стан № 1, в октябре восстановлено производство труб, пущены трубопрокатный и трубосварочный цехи. С освобожденных территорий на завод в огромном количестве поступал металлолом — наследие войны. Поэтому уже в 45-м в восстановленном копровом была организована молодежная бригада резчиков. Уже к концу 1944 года завод дал стране и фронту 2538 тонн стали и 1045 тонн проката.

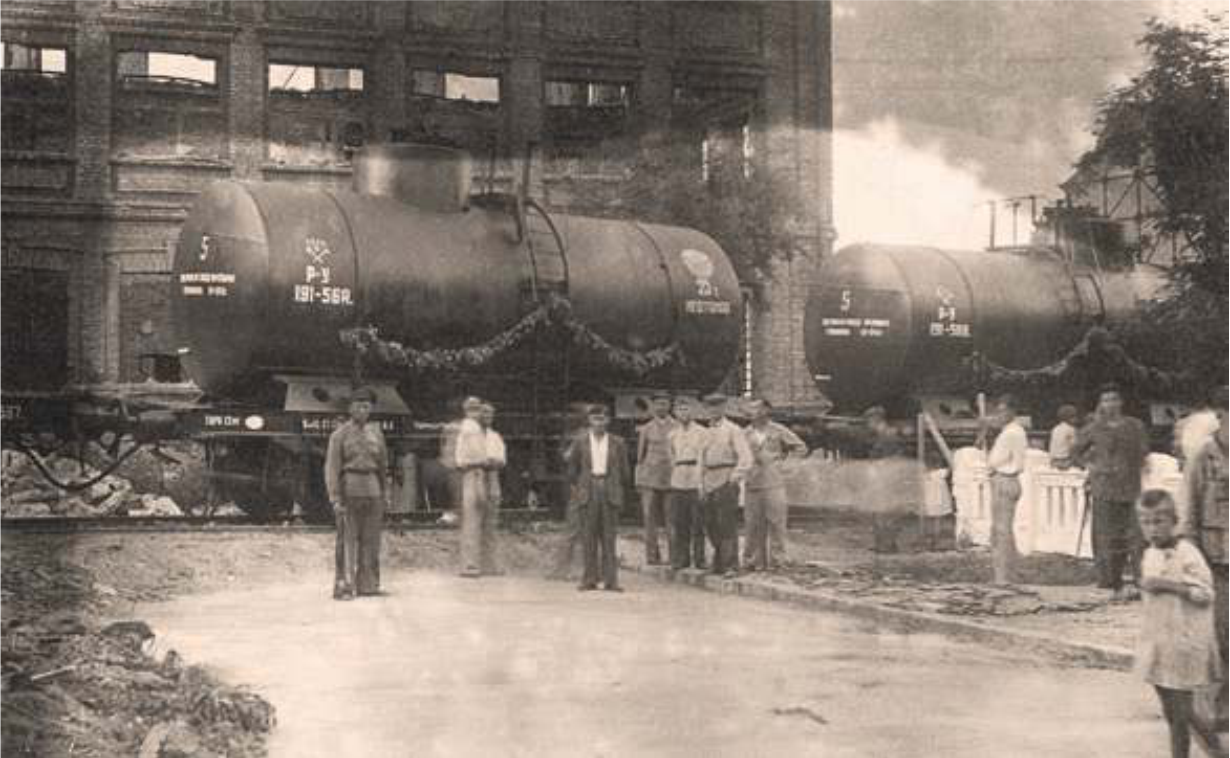

РОЖДЕНИЕ ЦИСТЕРН

11 марта 1945 года Государственный комитет обороны принял решение о производстве на заводе имени Ильича железнодорожных цистерн. Трудности организации такого производства заключались не только в том, что нужно было строить новые цехи и переориентировать работу многих действующих цехов, но и в том, что подобная продукция на предприятии никогда не выпускалась, нужно было осваивать технологию ее производства. Сортопрокатному цеху предстояло освоить 12 новых видов проката сложного профиля, листопрокатному — новые виды листов, трубному — котлы, прессовому — штампованные рессоры.

На заводе был учрежден отдел машиностроения. Начало производства цистерн потребовало создания инструментальной базы и получения большого количества аппаратуры для автоматической и ручной сварки. Для ММКИ спроектировали и изготовили мощные сварочные трансформаторы, рассчитанные на 15 сварочных точек, и универсальные трансформаторы для флюсодуговой сварки по методу Патона. Такую мощную сварочную аппаратуру в то время не выпускали даже электротехнические заводы страны.

факт

В августе 1945 года на восстановленных мощностях завода были выпущены первые 25 железнодорожных цистерн.

СТАЛЬНОЙ ПОТОК

В конце 1951 года стан «4500» был восстановлен и стал выпускать толстый лист для различных нужд. А уже в 1952-м строители сдали в эксплуатацию крупнейший в то время в стране толстолистовой стан «1250». В 1958 году, когда от завода имени Ильича отделился «Тяжмаш», произошел раздел и цеха — его кузнечный участок стал цехом КПЦ–1 (включающим уникальный пресс «Шлеманн») и отошел к ЖЗТМ.

В 1957 году вместо старой восстановленной печи была построена доменная печь № 1, одинаковая по объему с доменной печью № 2, пущенной в 1954 году. Доменная печь № 2 была первой в стране с высоким давлением газа под колошником.

С пуском стана «1700», который состоялся 25 декабря 1960 года, начиналась новая эра в развитии завода. Потом пуск цехов идет потоком: 1962 год — вступает в строй самый мощный в мире слябинг «1150». Почти одновременно вводится комплекс нового мартеновского цеха с использованием самокарбюрации природного газа. Первыми в стране для производства литейного чугуна применили природный газ при вдувании в доменную печь.

27 декабря 1963 года вошел в строй цех холодной прокатки. В 1964 году был запущен кислородно-конвертерный цех. Необходимость создания на заводе имени Ильича аглофабрики стала очевидной для проектантов уже при разработке его реконструкции. Планируя строительство на заводе имени Ильича двух очередей крупнейшей в Европе (мощные аглофабрики работали в США) аглофабрики, ее создатели учитывали необходимость того, чтобы прием сырья, дозировка и подготовка шихты, укладка ее на агломерационные машины, а также обработка готового агломерата были полностью механизированы и в значительной мере автоматизированы.

факт

В 1960–1963 годы на заводе шло быстрое строительство комплекса кислородно-конвертерного цеха с конвертерами, в которых продувка кислородом велась сверху. Комплекс должен был стать флагманом черной металлургии Украины.

ДОРОГУ ОСИЛИТ ИДУЩИЙ

С развалом СССР посыпались трудности. Для любого другого предприятия этого оказалось бы достаточным для того, чтобы пойти на дно. Но не для комбината имени Ильича. Более того, на предприятии создавались новые мощности — в 1995 году был пущен трубоэлектросварочный цех. В тяжелых экономических условиях были приняты все возможные меры для того, чтобы ильичевская продукция стала конкурентоспособной на мировом рынке.

Владимир Бойко, руководитель комбината 1990-2012

Комбинат не остановился, а постоянно модернизировался и вводил в работу новые производственные линии. В июле 1993 введены в эксплуатацию две машины непрерывного литья заготовок в кислородно-конвертерном цехе. А через два года, в 1995 г., запущен в эксплуатацию трубоэлектросварочный цех для производства труб и профилей из них. К середине 1996 полностью заработал комплекс доводки стали.

В начале нового тысячелетия введен в эксплуатацию известково-обжигательный цех, оснащенный двумя печами MAERZ. В августе 2002 заработали мощности по производству алюминия, вторичного цинка, электродов, порошковой проволоки и другой продукции. В декабре 2006 в конвертерном цехе введена в эксплуатацию машина непрерывного литья заготовок № 3.

«Хай вам щастить!» Именно эти слова любил повторять легендарный ильичевский директор Владимир Семенович Бойко. Вся его жизнь была неразрывно связана с металлургическим комбинатом имени Ильича и родным городом. Мариупольцы уважали его за принципиальность и искренность и, конечно, за добрые дела, которые говорят о человеке гораздо больше всяких слов. Бойко руководил предприятиям с 1990 по 2012 гг. Именно под его началом был заложен фундамент для сегодняшней успешной работы ММКИ.

2010

МАРИУПОЛЬСКИЙ МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ ИМЕНИ ИЛЬИЧА ПРИСОЕДИНИЛСЯ К ГРУППЕ МЕТИНВЕСТ. ЭТО СОБЫТИЕ СТАЛО ОПРЕДЕЛЯЮЩИМ ДЛЯ ПОСЛЕДУЮЩЕГО ИННОВАЦИОННОГО РАЗВИТИЯ КОМБИНАТА.

Август 2011

Реконструирована мартеновская печь №6. А также провели капитальный ремонт нагревательной печи №3 листопрокатного цеха «1700».

Октябрь 2011

Проведен капитальный ремонт толстолистового стана-3000.

Март 2012

Метинвест модернизировал инженерную структуру ММКИ.

Апрель 2012

Завершаются строительно-монтажные работы и установка энергетической системы, обслуживающей комплекс вдувания пылеугольного топлива (ПУТ).

Февраль 2013

В рамках выполнения обязательств по снижению техногенной нагрузки на окружающую природную среду успешно проведены испытания и запущены в работу системы пылеподавления азотом выбросов литейных дворов доменных печей.

Март 2014

В конвертерном цехе состоялась плавка стали, посвященная 50-летию пуска подразделения в строй.

Июль 2014

На конвейерах №16 и №17 печей «Мерц» установлена современная система обеспыливания.

Май 2015

ММК им. Ильича отказывается от устаревшего мартеновского способа выплавки стали и сосредоточился на развитии конвертерного производства. В результате выбросы соединений азота в атмосферу сократились почти на 68%, а образование пыли снизилось на 12%.

Ноябрь 2016

Начато строительство двухручьевой машины непрерывного литья заготовок (МНЛЗ) годовой производительностью 2,5 млн тонн слябов премиум-сегмента. Инвестиции Группы Метинвест в проект составят $150 млн.

Метинвест – один из крупнейших экспортеров и импортеров в торговых отношениях с США. Мы очень заинтересованы, чтобы это партнерство росло и развивалось. Огромное впечатление произвели инвестиции, которые, несмотря ни на что, вкладывает компания в свои экологические проекты. Метинвест – пример чрезвычайной стойкости украинского народа.

— Джефф Пайетт, посол США 2013-2016

Апрель 2018

На аглофабрике ММКИ запущен первый комплекс современной газоочистки. Новая система очистки агломерационных газов позволит снизить на 90% выбросы пыли и на 43% выбросы оксидов серы. Оборудование и технологии для проекта поставила компания Termokimik Corporation (Италия).

Октябрь 2018

Завершается монтаж системы аспирации хвостовых частей агломашин №7-9 в рамках реконструкции аглофабрики. В качестве аппарата очистки будет введен в работу рукавный фильтр. Это позволит существенно снизить неорганизованные выбросы в хвостовой части аглокорпуса №2.

Март 2019

Запущен новый комплекс машины непрерывного литья заготовок №4. Он позволит увеличить мощности ММК имени Ильича по выплавке стали почти на 40%.

Ноябрь 2019

Запущен после реконструкции стан «1700». Это позволит меткомбинату расширить производственные возможности – слябы толщиной 250 мм, которые производит новая МНЛЗ №4, будут прокатываться в конкретном размерном диапазоне, а масса рулона увеличится до 30 т.

2019

Завершилась реконструкция газоочистной установки конвертера №3.

Январь 2020

ММКИ получил кредит под гарантии ЭКА для строительства кислородного комплекса. Мощность новой воздухоразделительной установки и станции газификации составит 25 тысяч кубометров кислорода, 35 тысяч кубометров азота и 1,75 тысяч кубометров жидкого кислорода в час.

УВЕЛИЧИВАЕМ МОЩНОСТИ

Если называть 2019 год на ММКИ одним словом, то очень подойдет «прорыв». И не один)

Во-первых, на комбинате запустили экологичный сталелитейный комплекс МНЛЗ. Проект не имеет аналогов в Украине, инвестиции Группы Метинвест составили $150 млн.

Комплекс МНЛЗ №4 (машины непрерывного литья заготовки) разработан с учетом новейших технологий с соблюдением европейских экологических стандартов. Он позволит увеличить мощности ММК имени Ильича по выплавке стали почти на 40%. Современное оборудование МНЛЗ даст возможность металлургам повысить энергоэффективность, качество продукции и увеличить переработку чугуна в продукцию премиум-сегмента.

Самый масштабный проект промышленного строительства за годы независимости Украины стартовал в сентябре 2016 года. Оборудование для нового комплекса поставила компания Primetals Technologies. В комплексе МНЛЗ задействованы одни из самых известных прогрессивных технологий обеспыливания и повторного использования воды для охлаждения. Газоочистное оборудование комплекса соответствует экологическим требованиям Евросоюза: благодаря высококлассной системе аспирации техногенное влияние на город минимально.

Ввод в эксплуатацию современного австрийского комплекса МНЛЗ №4 позволит ММК имени Ильича производить ежегодно порядка 2,5 млн тонн литых слябов размером 170-250 х 900-1550 мм за счет частичного отказа от экспорта чушкового чугуна и перенаправления его объемов на производство высококачественной стали. Ее экспорт ежегодно будет приносить государству дополнительную валютную выручку в размере около $1 млрд.

Во-вторых, на ММКИ после реконструкции запустили в эксплуатацию модернизированный стан «1700».

Благодаря реконструкции стана «1700» меткомбинат расширил производственные возможности – слябы толщиной 250 мм, которые производит новая МНЛЗ №4, будут прокатываться в конкретном размерном диапазоне, а масса рулона увеличится до 30 т.

В запуске приняли участие представители стран-потребителей горячекатаного рулонного проката. В ходе реконструкции цех практически полностью обновился: оборудование и технологии поставила компания Primetals Technologies Austria. Инвестиции Группы Метинвест в проект составили 110 млн долларов США.

Июнь 2020

На ММКИ установили современную систему освещения в цехе холодной прокатки, тем самым продолжая программу по энергоэффективности.

Июль 2020

В цехе агломерации обновили конвейерную обжиговую машину. Инвестиции в обновление оборудования составили 10,7 млн грн.

Комбинат успешно прошел второй этап надзорного аудита системы энергоменеджмента с переходом на новую версию стандарта ISO 50001:2018. По результатам визита представителя компании TÜV SÜD Management Service GmbH в Украине на предприятии выполняются необходимые требования стандарта по поддержанию и постоянному улучшению системы энергоменеджмента.

Август 2020

В полном объеме завершены комплексные горячие испытания новых и реконструированных аспирационных систем доменной печи (ДП) №3. Инвестиции компании в экопроект составили более 31 млн долларов.

В конвертерном цехе меткомбината имени Ильича Группы Метинвест завершили реконструкцию газоочистных установок миксерного отделения, благодаря которой запыленность отходящих газов снизилась почти в четыре раза. Инвестиции в проект – более 150 млн грн.

В результате реконструкции пылеочистных установок подбункерных помещений и строительства аспирации литейного двора третьей доменной печи, выбросы в атмосферный воздух от этих источников будут полностью соответствовать не только требованиям украинского природоохранного законодательства, но и европейским стандартам. Окончательно проблему неорганизованных выбросов в доменном цехе мы решим в 2021 году после запуска на всех домнах новой системы аспирации.

— Тарас Шевченко, гендиректор ММКИНоябрь 2020

В известково-обжигательном цехе металлургического комбината имении Ильича Группы Метинвест установили рукавные фильтры ФРИР-110 и ФРИР-160.

В листопрокатном цехе «1700» в активной фазе следующий этап реконструкции стана. Специалисты выполняют монтаж новой гидравлической моталки для смотки 32-тонных горячекатаных рулонов. Собран и установлен на фундамент корпус моталки весом более 100 тонн.

Декабрь 2020

В конце декабря сталеплавильщики ММКИ выплавили 4-х миллионную тонну стали, поставив тем самым новый рекорд по максимальной годовой производительности. Почетная миссия выдать рекордную плавку выпала бригаде № 4.

2021

Конвертерный цех комбината имени Ильича получил новую установку азотного торкретирования.

ФАКТ

150-миллионную тонну стали 8 февраля 2021 года выплавил конвертерный цех.

Июнь 2021

Группа Метинвест запустила масштабный проект – строительство нового цеха по производству холоднокатаного проката, оцинкованного и окрашенного рулона на ММК им. Ильича.

Апрель 2021

Закончили очередной проект экологической модернизации ММК им. Ильича: на аглофабрике заменили очистные фильтры на установках В-8, В-9 и реконструировали электрофильтры на агломашинах №№ 1-6.

Декабрь 2021

С начала 2021 года металлургический комбинат имени Ильича освоил 18 видов продукции. Восемь новых разновидностей металлопроката выпустил листопрокатный цех «1700» – с учетом требований заказчиков по механическим свойствам, химическому составу и геометрическим размерам.

Вот так и промелькнули 125 года. Было круто, согласитесь. И в смысле, что не просто, но и в том смысле, что нам есть, чем гордиться! Так что с интересом смотрим в будущее. Дальше – больше. История пишется прямо сейчас.

Подробнее о том, с какими достижениями ММКИ завершил 2021-й год, читайте ЗДЕСЬ.