У лютому 2022 року Маріупольському металургійному комбінату імені Ілліча виповнилося 125 років. Однак за кілька днів життя підприємства й життя всієї України перевернула війна. Наразі ММКІ знаходиться в тимчасово окупованому Маріуполі, тож його доля напряму залежить від нашої перемоги. Бо тільки під синьо-жовтим стягом на комбінат чекає відродження та продовження славетної історії. А поки 2023 рік у літописі ММКІ ставить число 126 і три крапки.

УСЕ ЗІЙШЛОСЯ В ОДНІЙ ТОЧЦІ

Маріуполь став одним із центрів металургії завдяки цілій низці факторів. Наприкінці ХІХ століття йшло бурхливе зростання промисловості. Держава гостро потребувала не тільки збільшення залізничних шляхів, а й розвитку гірничодобувної та металургійної галузей. У зв'язку з різким стрибком залізничного будівництва легка промисловість імперії поступилася місцем важкій. Особливого підйому отримала металургія

За велінням долі Маріуполь перетворився на один із центрів металургійної промисловості. Будівництво у 1882 році залізниці. У 1886-1889 роках – торгового порту на Азовському морі. Близькість до керченських руд і донецького вугілля. Наявність робочої сили, митна політика, великі державні замовлення стимулювали іноземців ввозити не товари, а капітал, зокрема інвестувати в будівництво металургійних заводів

ЗАВОД ПРИВЕЗЛИ ПАРОПЛАВОМ

19 квітня 1896 року А. Ю. Ротштейн із Пруссії та Е. Д. Сміт зі США звернулися до уряду Російської імперії за дозволом заснувати «Нікополь-Маріупольське гірське та металургійне товариство». Товариство мало на меті розробляти поклади марганцю та інших корисних копалин у районі Нікополя Катеринославської губернії, а також побудувати металургійні, трубні та корабельні заводи в Маріуполі.

Не чекаючи на рішення влади, у США закупили металургійний завод із трубозварювальним цехом. Поки його демонтували за океаном, перші загальні збори акціонерів обрали правління товариства, а вже в липні поряд із містом почали працювати геодезисти. Восени того ж року американський теплохід доставив до маріупольського порту матеріали, аж до останнього цвяха й цеглини. Віддамо належне творцям заводу – вони не боялися ризикувати, тож мали успіх

ФАКТ

Монтаж обладнання почався у грудні, а вже 1 (13) лютого 1897 року запустили трубозварювальний стан. Цю дату заведено вважати датою народження ММК імені Ілліча.

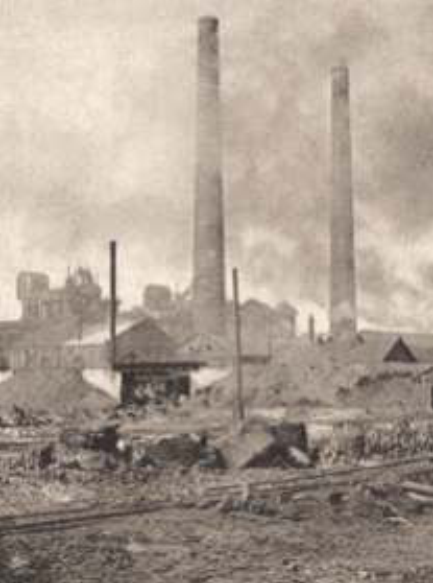

Ось що розповідає Олександр Серафимович у своєму нарисі (газета «Приазовський край», 13 травня 1897 року): «За п'ять верст від Маріуполя збудовано величезний металургійний завод. Він виріс напрочуд швидко. Ще минулого літа там був голий степ; тепер же димляться високі труби й червоніє цегляними спорудами ціле містечко».

Почали будувати у вересні, всю зиму йшла гарячкова робота зі зведення будівель, кладка не зупинялася навіть у морози (прогрівали пором) – і з лютого завод пущений. Звісно, за такий короткий час неможливо було замовити, одержати й встановити машини, але засновники заводу не зупинилися перед цим

Вони закупили в Америці фабрику, що вже працювала, і повністю перевезли її до Маріуполя з усіма машинами та пристроями. Це коштувало величезних грошей, але тут залишалося тільки встановити машини й пустити в хід.

ФАКТ

Дореволюційні акції заводу коштували по 125 рублів золотом

ПРАБАТЬКИ КОМБІНАТУ

«Нікополь» і «Провіданс» – ці назви донедавна зустрічалися на вулицях Маріуполя на вивісках кафе, ресторанів, магазинів. Тим, хто відвідував місто вперше, вони мало про що говорили, навіть дивували своєю незвичністю. Місцева екзотика, на думку туристів. І в певному сенсі це так. Місцева, але не екзотика, а історія.

«Нікополь» – один із двох прабатьків ММКІ. Другий – бельгійське акціонерне товариство «Провіданс». Отримавши дозвіл російського уряду, воно купило в Маріупольської міської управи дві ділянки землі й на одній з них, яку потім називали майданчиком «Б», почало будувати завод. Тобто незабаром після того, як за п'ять верст від Маріуполя задимив металургійний завод «Нікополь», поряд з ним почалося будівництво ще одного залізоробного, як тоді говорили, підприємства

Цього разу інвестиції надійшли з Бельгії, від товариства «Провіданс». Воно володіло великими металургійними підприємствами як у самій Бельгії, так і у Франції. Прагнучи розширити сферу своєї діяльності, бельгійські акціонери звернули погляди на Приазов'я. Їх анітрохи не збентежила та обставина, що там уже працює завод Нікополь-Маріупольського товариства, що неминуче стане конкурентом.

Отримавши дозвіл царського уряду на діяльність, бельгійський «Провіданс» утворив дочірнє товариство «Російський Провіданс» у Маріуполі.

ФАКТ

У 1900-1901 операційному році акціонери «Російський Провіданс» отримали 835 658 рублів 79 копійок чистого прибутку.

Виникнення поблизу Маріуполя «Провідансу», як і раніше «Нікополя», відкрило тисячі робочих місць не лише для маріупольців, а й для багатьох мешканців українських губерній.

У 1898 році одночасно будували другий металургійний завод у Маріуполі, рудники залізної руди в районі Керчі, вапнякові кар'єри в районі Оленівки та вугільні шахти в районі Мушкетово. У 1899 році, коли на повну потужність почав працювати «Нікополь», на «Російському Провідансі» вже діяли дві доменні, дві мартенівські печі, три томасівські конвертери, 126 коксових батарей, крупносортовий і рейкобалковий прокатні стани, дві вагранки для чавунного лиття, енергетичні й ремонтні цехи. На обох заводах було залучено зо 6000 робітників.

ПЕРШІ ДОМНИ

Перші домни «Нікополя» привезли через океан у розібраному вигляді. Тим самим пароплавом до Маріуполя прибули й творці домен – американці Джуліан та Вальтер Кеннеді.

Домни «Нікополя» були останнім словом техніки. З цегли на цементному й вапняному розчинах склали два фундаменти, на них розпочали збирання печей. Висота фундаменту сягала чотирьох метрів. Маріупольська піч була на кілька метрів вищою, ніж у присадкуватих німецьких і бельгійських домен. Її продуктивність була майже вдвічі більшою за найбільші на півдні України домни. Це був найкращий агрегат на той час. У 1898 році американці через п'ятнадцять місяців здали діючі домни «Нікополь-Маріупольському акціонерному товариству». Перша піч дала чавун у ніч із 14 на 15 червня 1898 року.

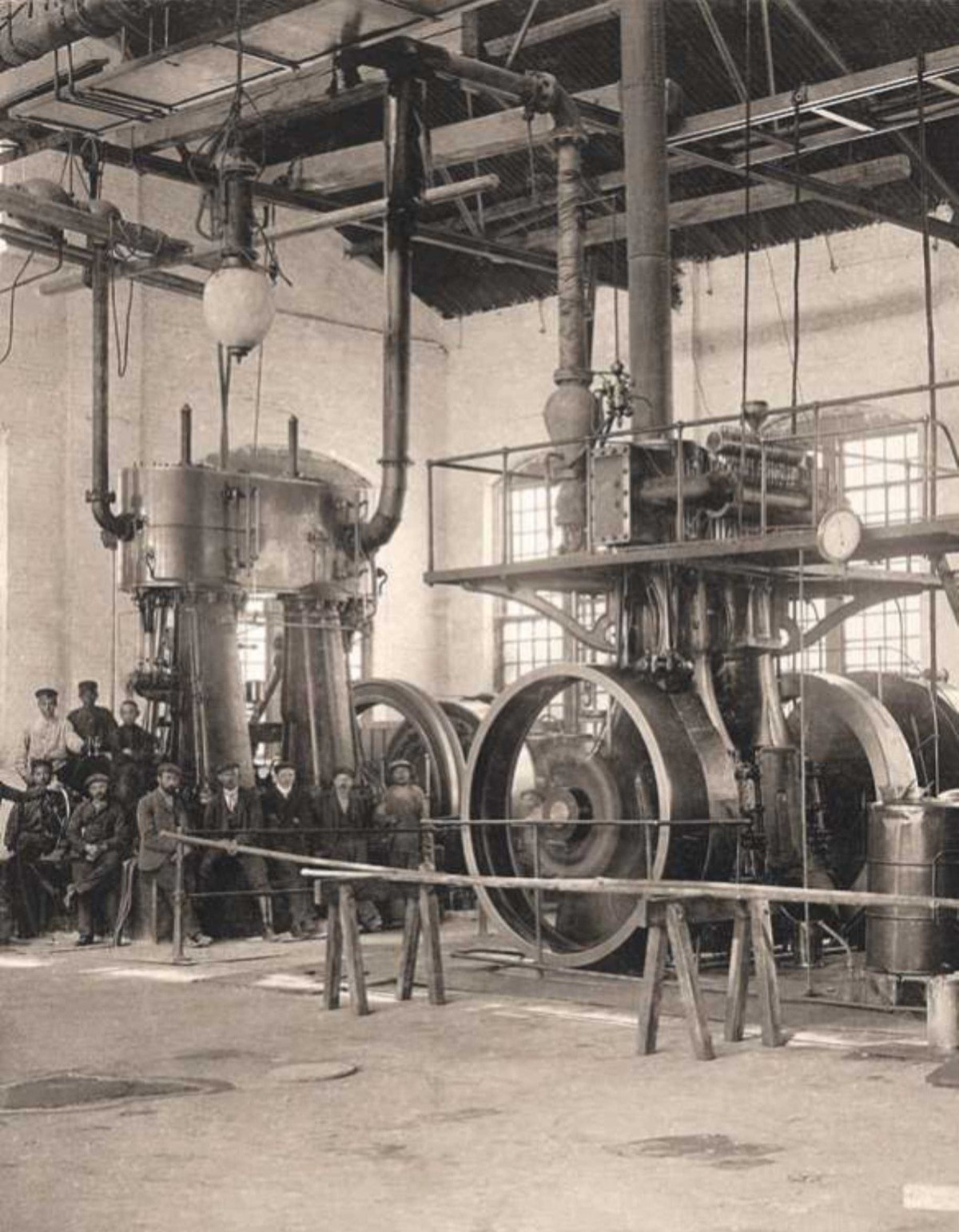

На початку XIX століття завод «Нікополь» мав дві великі на той час домни з похилими підйомами американської конструкції Корнегі Стіл Ко., добова продуктивність кожної становила 280 тонн чавуну. Висота американської печі перевищувала 27 метрів, а її нижня частина на третину висоти була всередині кам'яного ливарного двору, критого хвилястим залізом. Зазначалося, що американська конструкція печі «навіть краща, ніж на заводі Юза й деяких інших», де «доменні печі повністю відкриті та робітники потерпають від сонця й холоду». Печі мали клепані залізні кожухи. Відведення газів – бічне, за допомогою простої лійки, і вперше в країні застосовано вловлювання газів із подвійним затвором типу Паррі. При кожній домні були ливарні двори площею понад 200 квадратних метрів і чотири каупери (повітронагрівачі системи Кеннеді) на кожну піч. Поруч були побудовані залізні труби нової конструкції заввишки 55 м та діаметром 4,25 м. Повітродувних машин для домен було дві, обидві виготовлені в США.

ФАКТ

На заводській електростанції була встановлена динамомашина Сіменс-Шукерт, яку приводила в дію парова машина. А на правому березі Кальміуса спорудили будівлю з двома німецькими відцентровими насосами, що подавали воду водопроводом довжиною приблизно дві версти.

НАШІ БРАТИ КЕННЕДІ

Сучасники, розповідаючи про металургійний завод у Маріуполі, писали: «Джуліан Кеннеді був відомий. Вирішальні конструкції доменних печей мали його ім'я. Засипні пристрої – системи Кеннеді. Охолоджувальні прилади – системи Кеннеді. Каупери – системи Кеннеді. Джуліан Кеннеді був найталановитішим американським доменником-інженером, конструктором, будівельником».

Серед нефахівців довгий час існувала думка, що американці всунули Нікополь-Маріупольському товариству мотлох, який у США мало не викидають на звалище. На жаль, біля джерел цієї версії стояв знаменитий письменник Олександр Серафимович. Ось що писав він у травні 1897 року з Маріуполя: «Не можу ручатися за факт, але тут наполегливо кажуть, що продану заводу стару фабрику потрібно було просто збути кудись (на біса здалася вона в Америці, коли зносилася!); ну, ось її за хороші грошики й спустили на завод (господар її чи не один із засновників Нікополь-Маріупольського товариства або, принаймні, «дядечком» засновникам доводиться). Мовляв, російська свиня все з'їсть, можна буде розсувати акції».

А ось що пише відомий вчений-металург професор Рубін: «1900 року мені довелося поїхати у справах на Маріупольський завод – той самий, який збудував у нас відомий американський конструктор доменних печей Кеннеді. Там несподівано я знову зустрів Курако. Не встигли ми привітатись, як він повів мене до доменної печі: «Погляньте, який чудовий тут фурмений пристрій». Там були фурми американського типу, дуже легкі, прості, зручні. Перед цим я був п'ятнадцять місяців у закордонному відрядженні, оглядав металургійні заводи в різних країнах Європи. Пристроїв такого типу я не зустрічав».

Далі про маріупольські домни Кеннеді пише академічне видання: «Доменні печі цього підприємства мали скіпові підіймачі та двокінцеві засипні апарати».

Як бачите, американці продали Нікополь-Маріупольському товариству не якийсь старий мотлох, а передове підприємство, що обігнало за оснащенням аналогічні в усій Європі.

Доменний майстер Максименко, який працював у Маріуполі разом зі знаменитим американським конструктором, дав йому таку характеристику: «Кеннеді побудував усі конструкції, механізми та прилади. І хоча був видатний конструктор, умів балдою бити, як простий робітник і навіть краще. Я пам'ятаю: водопровідник з’єднував фурму з водонапірною трубою, і не ладналося в нього. Кеннеді дивився, потім узяв у нього трубу, молот, ударив кілька разів. Не виходить. Тоді він зігнув трубу, знову вдарив і готово. У доменній справі він усе міг зробити своїми руками».

Джуліан Кеннеді порівняно недовго пробув у Маріуполі. Коли він виїхав за океан, групу американських доменників очолив брат Вальтер. Він же став першим начальником доменного цеху на «Нікополі».

ТОЙ, ХТО ОЖИВЛЯЄ ПЕЧІ

Михайло Курако

Перші роки всі адміністративні й інженерно-технічні посади обох заводів були зайняті іноземцями. Втім, були й винятки з правила. Таким був Михайло Костянтинович Курако – людина, яка ввійшла до історії металургії, історії міста, історії сильних людей.

Де б він не працював, довкола нього збирався кістяк міцних людей, майстрів екстракласу. Вони називали себе «куракінським братством». Історики назвали це «куракінською академією». Курако був сином відставного полковника, героя севастопольської оборони. Його дід – генерал Арцимович, власник великого маєтку та багатої бібліотеки в Козелі Могилівської губернії.

Самолюбний, із загостреним почуттям власної гідності та справедливості, він не вжився в пажеському корпусі, пішов і з гімназії. Його навіть вигнали з сільськогосподарської школи. Але схоже, що дід-генерал ростив його по-спартанськи, давши юнаку міцне фізичне загартування, виховав у ньому відвагу, мужність і наполегливість. Одного разу хтось із «куракінського товариства» пожартував: «Ти, Костянтиновичу, зробив блискучу кар'єру від чемпіона «кози» до підкорювача «козла». Курако щиро розреготався, почувши цей комплімент.

«Козою» на старих металургійних заводах називали візок із двома коліщатками. Його, навантажений вручну п'ятьма пудами руди (коксу, вапняку), штовхали перед собою через рудне подвір'я до домни. Ця виснажлива робота була часом не під силу навіть дуже сильним чоловікам. Генеральський онук не тільки її витримав, не минуло й року, як він став віртуозом: так легко він навчився орудувати лопатою та ганяти «козу».

«Козел» – смерть домни, метал, що застиг у печі. Домну треба розібрати, чавун вибивати динамітом, а потім будувати піч заново. Як переможець «козла» – найбільшого лиха, найкатастрофічнішої хвороби домни, і прославився Михайло Костянтинович Курако.

Слава прийшла до нього на заводі Нікополь-Маріупольського товариства. А було це так. Чергуючи біля домни, Курако побачив, що піч зависає, тобто охолоджується, що загрожує «козлом». «Повітря!.. Дуття!..». А машиніст нуль уваги. «Дайте більше обертів!», – кричить Курако

Машиніст незворушно закурює. Тоді Курако підійшов до регулятора й сам збільшив пару. Машиніст повітродувки кидається на доменника з кулаками, але не на того напав. Піч пішла нормально, а добряче пом'ятого машиніста відвезли до лікарні. Вранці в кабінеті директора Генріха Лауді розбирався конфлікт. Випадок нечуваний: на американському заводі, яким був тоді «Нікополь», місцевим працівникам найсуворіше заборонили самостійно змінювати шихту й кількість дуття, що посилається в домну. Але якби Курако діяв не так, як він вчинив, трапилася б серйозна аварія. Вислухавши всіх, Лауде звернувся до свого секретаря: «Купіть обермайстру квиток до Нью-Йорка, а на його місце поставте Курако»

Після цього випадку Вальтер Кеннеді став особливо поважати Курако й потоваришував із ним. А Михайло Костянтинович, щоб спілкуватися з американським другом, вивчив англійську мову. Якими б умілими не були американські фахівці в доменній справі, але й вони схибили. Недооцінивши синю руду з Калачівської копальні (Криворіжжя), вони завантажили в домну занадто велику її кількість, і піч перейшла на «холодний хід». А це катастрофа, це «козел».

Терміново викликали Вальтера Кеннеді. Спокійно розпитавши про обставини справи, він почав розплавляти «козел» – як розплавляють лід. За допомогою американської доменної форсунки. Це дві складені разом трубки. Однією з них пускалося під тиском гаряче повітря, іншою – струмінь нафти. Повітря розпилювало цей струмінь і запалювало його. Опустивши технологічні подробиці, скажемо, що незабаром піч «пішла», наче нічого не трапилося. Це було диво. Незабаром форсунка в руках Курако робитиме дива, і маріупольський обермайстер набуде справжньої слави. Ось що пише Іван Павлович Бардін, який вийшов із «куракінської академії» та став великим металургом: «Директори заводів полювали на Курако, як на дорогоцінну здобич. У випадках тяжких аварій, коли, здавалося, було вичерпано всі сили й засоби, які могли врятувати становище, запрошували Курако, і він творив дива. Він був завжди спокійний, зосереджений, на чолі своєї дивовижно спаяної бригади. Курако одразу ж брався за роботу і нерідко ставив у незручне становище пихатих інженерів, вчених з іменами, відомих доменників».

Курако виїхав з Маріуполя тільки тому, що у 1902 році через кризу в металургійній промисловості виробництво металу згорталося, а домни «Нікополя» було зупинено. Михайлу Костянтиновичу нічого не залишалося, як прийняти пропозицію краматорського директора. Потім працював на Юзівському заводі, а вже в роки революції переїхав у Кузнецьк, де йому доручили проєктування доменного цеху майбутнього гіганта радянської металургії. Але не судилося йому дожити до здійснення своєї мрії. 8 лютого 1920 року він помер у Кузнецьку від висипного тифу.

ДО ПЕРШОЇ СВІТОВОЇ

До 1900 попит на труби впав (основний споживач – гасопровід Баку-Батумі – труби вже отримав), і відразу ж на «Нікополі» знизилося виробництво сталі й випуск прокату. У грудні 1902-го зупиняються обидві домни – перша стояла до 1911-го, друга – до 1913-го, передвоєнного року. До 1913-го стояли й усі 100 коксових печей.

11 червня 1902 року «Нікополь» через відсутність попиту на сортовий метал вирішив зупинити середньосортовий стан та оголосити робітникам повний розрахунок. Ще до початку 1905-го обидва заводи страйкували. Кризове становище на «Нікополі» тривало практично до 1910 року. Завмерли мартенівські й прокатні цехи.

Початок підйому на «Нікополь-Маріупольському» та «Провідансі» слід віднести аж до другої половини 1910 року. Країна впевнено йшла до Першої світової війни й посилено озброювалася. На це виділялися величезні суми з бюджету. Потрібні були військові кораблі, снаряди, а для цього метал. І металургійні заводи почали оживати.

У 1910 році на «Нікополі» почали працювати цехи, зокрема й товстолистовий броньовий стан. Завод одягав у броню і Чорноморський, і Балтійський флот. Через трест «Продамет» маріупольські підприємства отримали надзвичайно вигідні замовлення. Найпотужніший підйом металургійних заводів почався у 1911 році, коли підготовка до війни йшла повним ходом. У 1912 році ЛПЦ-4500 перейменували на броньовий цех № 8 (ця його назва збереглася аж до Другої світової війни). Усе більше випускав продукції снарядопресовий цех.

ФАКТ

У 1910 році «Нікополь» отримав велике замовлення на бронь за ціною 9 рублів 90 копійок за пуд. Для порівняння: казенні заводи віддавали пуд броні для військових судів за 4 рублі 40 копійок.

ЗАМІСТЬ ЧАВУНУ – БУРЖУЙКИ

У 1918 домни «Нікополя» були зруйновані вперше, домни «Провідансу» після 1918-го більше взагалі не відновлювалися. У 1920, після розгрому денікінців та залишків військ Колчака, настав перепочинок. Його треба було використати для відновлення заводів. Чим же займалися на обох підприємствах у 1920?

У деяких цехах організували виготовлення печей-буржуйок із залишків труб, що утворюються під час трубного виробництва. Печі встановлювали у квартирах робітників і збували в інші міста. Було неофіційно організовано виготовлення запальничок, які в селі обмінювали на продукти. Відливали також алюмінієві гребінки, їх обробляли жителі селища. Громадянська війна й інтервенція завдали величезної шкоди заводам. Прямі та непрямі збитки склали на «Нікополі» 16 762 642 рублі, на «Провідансі» – 6 131 763 рублі золотом. На заводах не було інженерно-технічних кадрів і майже залишилося кваліфікованих робочих.

ПІСЛЯ НАЦІОНАЛІЗАЦІЇ

Об'єднані у 20-х роках минулого століття заводи стали називати «Маріупольськими об'єднаними металургійними державними заводами». Вони ввійшли до тих п'яти заводів півдня, відновлення й пуск яких планувалися першочергово. Відновлення велося переважно на колишньому «Нікополі», де обладнання було новішим.

Зростала потреба в металі, на заводі почали пускати цехи. Ввели в дію три мартенівські печі та три прокатні стани. Початком реконструкції заводу вважається 1925 рік. Причиною стала потреба в трубах і листовому прокаті для нафтової й суднобудівної промисловості.

ПЕРШИЙ І ДРУГИЙ МАННЕСМИ

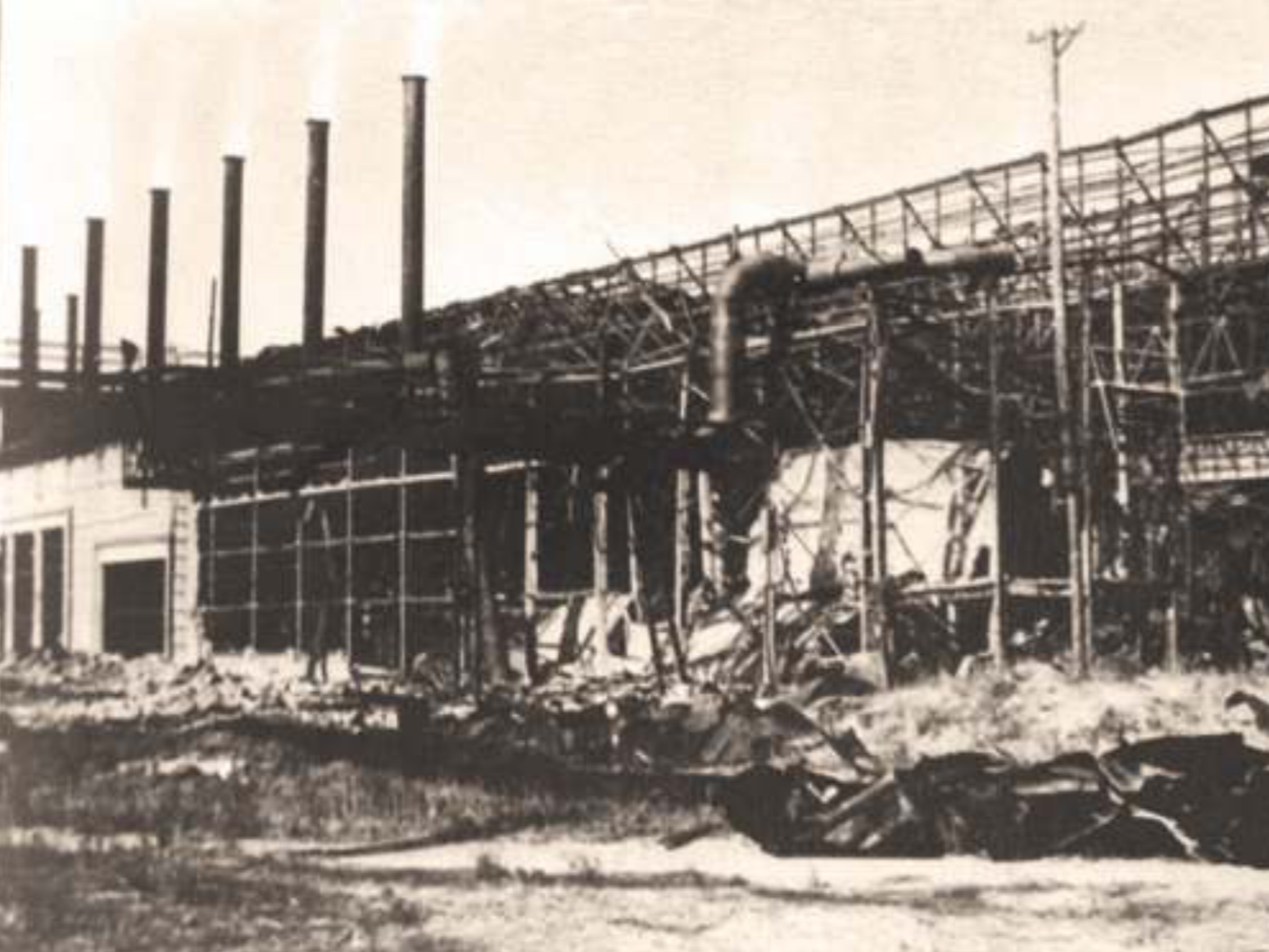

У 1928 році в Маріуполі почалося будівництво найбільшого в Європі трубопрокатного (маннесманівського) цеху. Будували швидко, хоча під час закладання цеху працювали грабарі, а вантажі перевозили коні. У травні 1930 відбувся пуск трубопрокатного цеху. Це була перша черга новотрубного цеху, який мав давати країні приблизно 50% труб. Уже до вересня 1930 року цех працював на повну потужність.

Датою початку роботи маннесманівського стану № 2 заведено вважати 18 січня 1934 року. А у вересні 1936 року обидва маннесманівські цехи заводу були виділені вже в самостійний трубний завод, який залишився в тресті «Трубосталь». Завод імені Ілліча увійшов у Всесоюзний трест якісних, високоякісних сталей і феросплавів «Спецсталь», що мав величезне оборонне значення.

СТАЛЕВА РЕКОНСТРУКЦІЯ

Завод починає спеціалізуватись на високоякісних спеціальних сталях. Для обробки гарячекатаного листа на заводі 1 липня 1933 року запустили листообробний цех. Він був першим у країні, його обладнання привезли з-за кордону. З пуском цеху відпала потреба везти сталь з інших країн – не секрет, що дефіцит був такий, що автомобілі випускали з дерев'яними кабінами та кузовами.

Для виконання капітальних будівельних робіт на заводі ще у 1929 році створили УКБ. У 30-40 роках до його складу входили ремонтно-монтажний цех, котельна, деревообробний, лісорама, ремонтно-будівельний, автогараж, три будівельні дільниці на правах цехів, кінний двір і головний магазин. Працювало в УКБ приблизно сім тисяч людей.

НАША СИЛА В ПЛАВКАХ

Гасло, що стало популярним, насправді далеко не жарт, як, можливо, думає людина, котра мало знайома з історією комбінату. Це гасло підкріплене цілою низкою справжніх виробничих рекордів, зокрема і світових. Наприклад, 14 жовтня 1936 року сталевар мартенівської печі № 10 Макар Мазай за 6 годин 50 хвилин роботи зварив плавку вагою 103,5 тонни та зняв 13,62 тонни сталі з квадратного метра поду печі.

У 1930 році на маріупольський металургійний завод імені Ілліча приїхав працювати двадцятирічний хлопець Макар Мазай. Через шість років він установить світовий рекорд знімання сталі з одного квадратного метра поду печі. Але тоді майже зовсім неписьменному, незвичному до такої роботи парубку доводилося сутужно: «Працювати в цеху, де все дихає вогнем, незвиклій людині важко. А тут, як на гріх, стояла спека, і навіть старожили цеху працювали з великою напругою. Четверо з нашої п'ятірки другого дня не вийшли на роботу. Я залишився один. Не скажу, що робота в гарячому цеху мені відразу сподобалася… Після першого дня роботи в мене паморочилося в голові. Одразу прийшла думка піти з цеху, але я їй не піддався».

Успіхи окриляють. Я знайшов сміливість і поставив собі завдання зробити 12 тонн сталі з квадратного метра поду нормою своєї роботи. З таким закликом я звернувся через газету «Правда» до всіх сталеварів Радянського Союзу».

— Макар МазайМОРОЗІВСЬКА СТАЛЬ

У 1939 році на заводі утворили спеціальну експериментальну лабораторію під керівництвом фахівців конструкторського бюро Кошкіна. Майже рік на семитонній німецькій електропечі проводили дослідні плавки – відпрацювання складу броньової сталі за роботами Морозова.

Сталевар Махортов, який працював на заводі «Провіданс» ще з 1905 р., провів зо 300 плавок, експериментуючи з добавками марганцю, хрому, нікелю, молібдену. Дослідні зразки кожної нової марки у вигляді злитків прокочувалися тут же на заводі, на стані «4500». Потім після термооброблення вони надходили на полігон, де випробовувалися бронебійними снарядами. І до 1940 року створили 10 марок «морозівської» сталі, вони мали шифр «Танкові».

УРАЛЬСЬКА МІГРАЦІЯ

Напередодні Другої світової завод імені Ілліча був одним із найпотужніших металургійних підприємств. Робочі селища за роки довоєнних п'ятирічок – колишні колонії «Нікополя» й «Провідансу» – перетворилися на Заводський район Маріуполя, населення якого у 1940 році становило 78 тисяч жителів. У районі працювали десятки шкіл, ясел, дитячих садків, бібліотек, технікум та інститут, кінотеатри, клуб, побутові заклади.

22 червня 1941 року стало новою точкою відліку історії заводу. Іллічівці терміново переводили виробництво на воєнні рейки. Замість автотракторної сталі завод почав виготовляти сталь для танків, броню. Плавки з ініціативи сталеварів, зокрема Івана Лута, почали варити швидкісним способом. Завод виконував дедалі більше оборонних замовлень.

Тисячі металургів у ті дні вирушали на фронт. Німецько-фашистська армія наступала. І за рішенням Державного комітету оборони 15 липня 1941 року працівники розпочали демонтаж заводу й наприкінці липня евакуювали до Магнітогорська бронестан. На заводи Уралу також вивезли унікальні металорізальні верстати, термічне обладнання, кисневі установки продуктивністю до 100 кубометрів на годину, парова машина для приводу стану, унікальний прес потужністю 15 000 тонн.

Обладнання евакуйованого з заводу імені Ілліча броньового стану «4500» почало надходити на Магнітогорський меткомбінат уже в середині серпня, одразу ж проводився його монтаж. Стан встановили на складі готової продукції, де за отриманими раніше кресленнями зробили фундаменти. Одночасно будували котельну, нагрівальні печі та встановлювали допоміжне обладнання. 15 жовтня 1941 року стан був введений у дію та почав випускати броньовану листову сталь завширшки до 4100 мм.

ПІСЛЯ ОКУПАЦІЇ

Усі 23 місяці окупації Маріуполя основне металургійне виробництво стояло. Відступаючи, загарбники повністю зруйнували доменний цех, підірвали три мартенівські печі, трубозварювальні та прокатні цехи, вивели з ладу все енергогосподарство заводу. У руїнах лежали фасонноливарний і чавуноливарний, допоміжні цехи – пресовий, термічний, модельний, ремонтно-механічний. Не працювала сартанська водокачка, насосні станції.

Навколо заводу було підірвано очисні й підіймальні споруди Старо-Кримського та Кальміуського водосховища, насосні, свердловини, водопровідна та каналізаційна мережі. Понад половину житла в Іллічівському районі було знищено. Зруйнували трамвайне депо та мости через Кальчик і Кальміус.

Відступаючи, окупанти замінували основне обладнання заводів, частину вивезли. Мінували по-розумному – повністю не руйнували, але підривали так, що для відновлення треба було спочатку зруйнувати залишки, а потім уже на цьому місці монтувати нове устаткування.

УСЕ ДЛЯ ПЕРЕМОГИ

Після звільнення Маріуполя завод одночасно відновлювали й випускали на ньому продукцію. У січні 1944 року запустили прокатний стан № 2, у квітні в цеху № 6 – бронепрокатний стан № 1, у жовтні відновили виробництво труб, запустили трубопрокатний і трубозварювальний цех. Зі звільнених територій на завод у величезній кількості надходив брухт – спадок війни. Тому вже в 1945 році у відновленому копровому організовано молодіжну бригаду різальників. Уже до кінця 1944 року завод дав країні та фронту 2538 тонн сталі й 1045 тонн прокату.

НАРОДЖЕННЯ ЦИСТЕРН

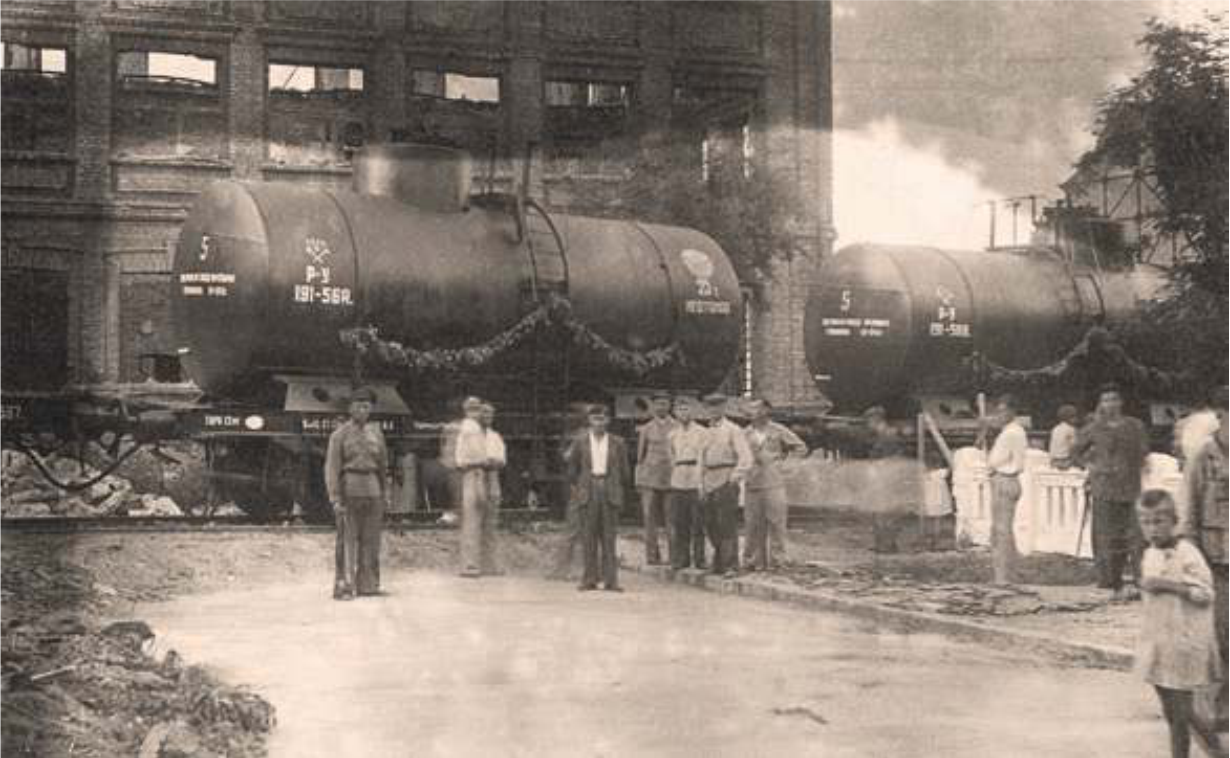

11 березня 1945 року Державний комітет оборони ухвалив рішення про виробництво на заводі імені Ілліча залізничних цистерн. Проблеми організації такого виробництва полягали не тільки в тому, що треба було будувати нові цехи й переорієнтувати роботу багатьох діючих цехів, а й у тому, що така продукція для підприємства ніколи не випускалася – треба було освоювати технологію її виробництва. Сортопрокатний цех мав освоїти 12 нових видів прокату складного профілю, листопрокатний – нові види листів, трубний – котли, пресовий – штамповані ресори.

На заводі заснували відділ машинобудування. Початок виробництва цистерн вимагав створення інструментальної бази й отримання великої кількості апаратури для автоматичного та ручного зварювання. Для ММКІ спроєктували й виготовили потужні зварювальні трансформатори, розраховані на 15 зварювальних точок, та універсальні трансформатори для флюсодугового зварювання за методом Патона. Таку потужну зварювальну апаратуру на той час не випускали навіть електротехнічні заводи країни.

факт

У серпні 1945 року на відновлених потужностях заводу випустили перші 25 залізничних цистерн.

СТАЛЕВИЙ ПОТІК

Наприкінці 1951 року відновили стан «4500» і почали випускати товстий лист для різноманітних потреб. А вже в 1952 р. будівельники здали в експлуатацію найбільший на той час у країні товстолистовий стан «1250». У 1958 році, коли від заводу імені Ілліча відокремився «Тяжмаш», стався й розділ цеху – його ковальська дільниця стала цехом КПЦ-1 (що містить унікальний прес «Шлеманн») і відійшла до ЖЗТМ.

У 1957 замість старої відновленої печі побудована доменна піч № 1, однакова за об’ємом з доменною піччю № 2, пущеною в 1954 році. Доменна піч № 2 була першою в країні з високим тиском газу під колошником.

З пуском стану «1700», що відбувся 25 грудня 1960 року, розпочиналася нова ера в розвитку заводу. Потім пуск цехів іде потоком. 1962 – вступає в дію найпотужніший у світі слябінг «1150». Майже одночасно запроваджується комплекс нового мартенівського цеху з використанням самокарбюрації природного газу. Першими в країні для виробництва ливарного чавуну застосували природний газ під час вдування в доменну піч.

27 грудня 1963 року почав працювати цех холодної прокатки. У 1964 році запущено киснево-конвертерний цех. Необхідність створення на заводі імені Ілліча аглофабрики стала очевидною для проєктантів під час розробки його реконструкції. Плануючи будівництво на заводі імені Ілліча двох черг найбільшої в Європі (потужні аглофабрики працювали в США) аглофабрики, їх творці враховували необхідність того, щоб приймання сировини, дозування й підготовка шихти, укладання її на агломераційні машини, а також обробка готового агломерату були повністю механізовані та значною мірою автоматизовані.

факт

У 1960-1963 рр. на заводі йшло швидке будівництво комплексу киснево-конвертерного цеху з конвертерами, у яких продувка киснем велася згори. Комплекс мав стати флагманом чорної металургії України.

ДОРОГУ ЗДОЛАЄ ТОЙ, ХТО ЙДЕ

З розвалом СРСР посипалися проблеми. Для будь-якого іншого підприємства цього виявилося б достатнім, щоби піти на дно. Але не для комбінату імені Ілліча. Ба більше, на підприємстві створювалися нові потужності. У 1995 році запустили трубоелектрозварювальний цех. У важких економічних умовах було вжито всіх можливих заходів, щоб іллічівська продукція стала конкурентоспроможною на світовому ринку.

Комбінат не зупинився, а постійно модернізувався та вводив у роботу нові виробничі лінії. У липні 1993 р. введено в експлуатацію дві машини безперервного лиття заготовок у киснево-конвертерному цеху. А за два роки, у 1995 р., запущено в експлуатацію трубоелектрозварювальний цех для виробництва труб і профілів з них. До середини 1996 р. повністю запрацював комплекс доведення сталі.

Володимир Бойко, керівник комбінату 1990-2012

На початку нового тисячоліття введено в експлуатацію вапняно-випалювальний цех, оснащений двома печами MAERZ. У серпні 2002 року запрацювали потужності з виробництва алюмінію, вторинного цинку, електродів, порошкового дроту й іншої продукції. У грудні 2006 року в конвертерному цеху введено в експлуатацію машину безперервного лиття заготовок № 3.

«Хай вам щастить!» Саме ці слова любив повторювати легендарний іллічівський директор Володимир Семенович Бойко. Усе його життя було нерозривно пов'язане з металургійним комбінатом імені Ілліча та рідним містом. Маріупольці поважали його за принциповість і щирість та, звісно, за добрі справи, що кажуть про людину набагато більше за всякі слова. Бойко керував підприємствам з 1990 по 2012 роки. Саме під його проводом закладений фундамент для подальшої успішної роботи ММКІ.

2010

МАРІУПОЛЬСЬКИЙ МЕТАЛУРГІЙНИЙ КОМБІНАТ ІМЕНІ ІЛЛІЧА ПРИЄДНАВСЯ ДО ГРУПИ МЕТІНВЕСТ. ЦЯ ПОДІЯ СТАЛА ВИЗНАЧАЛЬНОЮ ДЛЯ НАСТУПНОГО ІННОВАЦІЙНОГО РОЗВИТКУ КОМБІНАТУ.

Серпень 2011

Реконструйовано мартенівську піч № 6. Також провели капітальний ремонт нагрівальної печі № 3 листопрокатного цеху «1700».

Жовтень 2011

Проведений капітальний ремонт товстолистового стану-3000.

Березень 2012

Метінвест модернізував інженерну структуру ММКІ.

Квітень 2012

Завершуються будівельно-монтажні роботи та встановлення енергетичної системи, що обслуговує комплекс вдування пиловугільного палива (ПВП).

Лютий 2013

У межах виконання зобов'язань щодо зниження техногенного навантаження на навколишнє природне середовище успішно проведено випробування й запущено в роботу системи пилопригнічення азотом викидів ливарних дворів доменних печей.

Березень 2014

У конвертерному цеху відбулася плавка сталі, присвячена 50-річчю запуску підрозділу в роботу.

Липень 2014

На конвеєрах №1 6 і № 17 печей «Мерц» встановлено сучасну систему знепилювання.

Травень 2015

ММК ім. Ілліча відмовився від застарілого мартенівського способу виплавлення сталі й зосередився на розвитку конвертерного виробництва. Внаслідок цього викиди сполук азоту в атмосферу скоротилися майже на 68%, а утворення пилу знизилося на 12%.

Листопад 2016

Розпочалося будівництво дворучної машини безперервного лиття заготовок (МБЛЗ) з річною продуктивністю 2,5 млн тонн слябів преміумсегмента. Інвестиції Групи Метінвест у проєкт становлять $150 млн.

Метінвест – один із найбільших експортерів та імпортерів у торговельних відносинах зі США. Ми дуже зацікавлені, щоб це партнерство зростало й розвивалося. Величезне враження справили інвестиції, які, незважаючи ні на що, вкладає компанія у свої екологічні проєкти. Метінвест – приклад надзвичайної стійкості українського народу.

— Джеффрі Паєтт посол США 2013-2016

Квітень 2018

На аглофабриці ММКІ запущено перший комплекс сучасного газоочищення. Нова система очищення агломераційних газів дозволить знизити на 90% викиди пилу й на 43% – викиди оксидів сірки. Обладнання та технології для проєкту поставила компанія Termokimik Corporation (Італія).

Жовтень 2018

Завершується монтаж системи аспірації хвостових частин агломашин № 7-9 у межах реконструкції аглофабрики. Як апарат очищення введений у роботу рукавний фільтр. Це дозволить суттєво знизити неорганізовані викиди у хвостовій частині аглокорпусу № 2.

Березень 2019

Запущено новий комплекс машини безперервного лиття заготовок № 4. Він дозволить збільшити потужності ММК імені Ілліча з виплавки сталі майже на 40%.

Листопад 2019

Після реконструкції запущено стан «1700». Це дозволить меткомбінату розширити виробничі можливості – сляби завтовшки 250 мм, які виробляє нова МБЛЗ № 4, прокатуватимуться в конкретному розмірному діапазоні, а маса рулону збільшиться до 30 т.

2019

Завершилася реконструкція газоочисної установки конвертера № 3.

Січень 2020

ММКІ отримав кредит під гарантії ЕКА для будівництва кисневого комплексу. Потужність нової повітророзподільної установки та станції газифікації становитиме 25 тисяч кубометрів кисню, 35 тисяч кубометрів азоту та 1,75 тисячі кубометрів рідкого кисню на годину.

ЗБІЛЬШУЄМО ПОТУЖНОСТІ

Якщо називати 2019 рік на ММКІ одним словом, то дуже підійде прорив. І не один.

По-перше, на комбінаті запустили екологічний сталеливарний комплекс МБЛЗ. Проєкт не мав аналогів в Україні, інвестиції Групи Метінвест становили $150 млн.

Комплекс МБЛЗ № 4 (машини безперервного лиття заготовок) розроблено з урахуванням новітніх технологій із дотриманням європейських екологічних стандартів. Він збільшив потужності ММК імені Ілліча з виплавки сталі майже на 40%. Сучасне обладнання МБЛЗ дало можливість металургам підвищити енергоефективність, якість продукції та збільшити перероблення чавуну на продукцію преміумсегмента.

Наймасштабніший проєкт промислового будівництва за роки незалежності України стартував у вересні 2016 року. Устаткування нового комплексу поставила компанія Primetals Technologies. У комплексі МБЛЗ залучені одні з найвідоміших прогресивних технологій знепилення та повторного використання води для охолодження. Газоочисне обладнання комплексу відповідає екологічним вимогам Євросоюзу: завдяки висококласній системі аспірації техногенний вплив на місто мінімальний.

Введення в експлуатацію сучасного австрійського комплексу МБЛЗ № 4 дозволило ММК імені Ілліча виробляти щорічно зо 2,5 млн тонн литих слябів розміром 170-250 х 900-1550 мм шляхом часткової відмови від експорту чушкового чавуну й перенаправлення його обсягів на виробництво. Експорт щорічно приноситиме державі додатковий валютний виторг у розмірі приблизно $1 млрд.

По-друге, на ММКІ після реконструкції запустили в експлуатацію модернізований стан «1700». Завдяки реконструкції стану «1700» меткомбінат розширив виробничі можливості – сляби завтовшки 250 мм, які виробляє нова МБЛЗ № 4, прокатуються в конкретному розмірному діапазоні, а маса рулону збільшилася до 30 т.

У запуску взяли участь представники країн-споживачів гарячекатаного рулонного прокату. У ході реконструкції цех практично повністю оновився: обладнання й технології поставила компанія Primetals Technologies Austria. Інвестиції Групи Метінвест у проєкт становили 110 млн доларів США.

Червень 2020

На ММКІ встановили сучасну систему освітлення в цеху холодної прокатки, продовжуючи тим самим програму з енергоефективності.

Липень 2020

У цеху агломерації оновили конвеєрну випалювальну машину. Інвестиції в оновлення обладнання становили 10,7 млн грн.

Комбінат успішно пройшов другий етап наглядового аудиту системи енергоменеджменту з переходом на нову версію стандарту ISO 50001:2018. За результатами візиту представника компанії TÜV SÜD Management Service GmbH в Україні на підприємстві виконуються необхідні вимоги стандарту щодо підтримки та постійного покращення системи енергоменеджменту.

Серпень 2020

У повному обсязі завершено комплексні гарячі випробування нових і реконструйованих аспіраційних систем доменної печі (ДП) № 3. Інвестиції компанії в екопроєкт становили понад 31 млн доларів.

У конвертерному цеху меткомбінату імені Ілліча Групи Метінвест завершили реконструкцію газоочисних установок міксерного відділення, завдяки якій запиленість газів, що відходять, знизилася майже в чотири рази. Інвестиції в проєкт – понад 150 млн грн.

Внаслідок реконструкції пилоочисних установок підбункерних приміщень та будівництва аспірації ливарного двору третьої доменної печі викиди в атмосферне повітря від цих джерел повністю відповідатимуть не лише вимогам українського природоохоронного законодавства, а і європейським стандартам. Остаточно проблему неорганізованих викидів у доменному цеху ми вирішимо у 2021 після запуску на всіх домнах нової системи аспірації.

— Тарас Шевченко, гендиректор ММКІЛистопад 2020

У вапняно-випалювальному цеху металургійного комбінату імені Ілліча Групи Метінвест встановили рукавні фільтри ФРІР-110 та ФРІР-160.

У листопрокатному цеху «1700» в активній фазі наступний етап реконструкції стану. Фахівці виконують монтаж нової гідравлічної моталки для змотування 32-тонних гарячекатаних рулонів. Зібрано та встановлено на фундамент корпус моталки вагою понад 100 тонн.

Грудень 2020

Наприкінці грудня сталеплавильники ММКІ виплавили 4-мільйонну тонну сталі, поставивши цим новий рекорд максимальної річної продуктивності. Почесна місія видати рекордну плавку випала бригаді № 4.

2021

Конвертерний цех комбінату імені Ілліча отримав нову установку азотного торкретування.

ФАКТ

150-мільйонну тонну сталі 8 лютого 2021 виплавив конвертерний цех.

Липень 2021

Група Метінвест запустила масштабний проєкт – будівництво нового цеху з виробництва холоднокатаного прокату, оцинкованого й фарбованого рулону на ММК ім. Ілліча.

Вересень 2021

Закінчили черговий проєкт екологічної модернізації ММК ім. Ілліча: на аглофабриці замінили очисні фільтри на установках В-8, В-9 та реконструювали електрофільтри на агломашинах №№ 1-6.

Грудень 2021

З початку 2021 року металургійний комбінат імені Ілліча освоїв 18 видів продукції. Вісім нових різновидів металопрокату випустив листопрокатний цех «1700» – з урахуванням вимог замовників щодо механічних властивостей, хімічного складу та геометричних розмірів.

2022: РІК, КОЛИ ЖИТТЯ ПІШЛО ОБЕРТОМ

Тривало будівництво нового комплексу повітророзподільної установки. Вартість цього проєкту була понад 55 млн доларів. Також ММКІ продовжував безоплатно відвантажувати кисень у лікарні для терапії пацієнтів, хворих на COVID-19. За січень у медзаклади відправили понад 89 тонн рідкого та майже 10 тисяч кубометрів газоподібного кисню.

13 лютого 2022 року Металургійний комбінат імені Ілліча відзначив своє 125-річчя. Та невдовзі життя підприємства, Маріуполя й усієї країни перетворилося на пекельне випробування.

– У перші ж дні повномасштабного вторгнення РФ фахівці Маріупольського металургійного комбінату імені Ілліча оперативно провели консервацію всіх виробничих підрозділів, щоб не допустити техногенної катастрофи. Завдяки цьому ворожі обстріли не спричинили екологічного лиха, хоч і завдали суттєвої шкоди цехам ММКІ.