Представьте себе, что вы стоите на краю железорудного карьера. Его масштаб и глубина поражают воображение. Громадные самосвалы, которые движутся по серпантину дорог, кажутся игрушечными. Трудно поверить, что это сделано руками человека.

Карьеры напоминают гигантские кратеры с живописными отвалами-горами и глубокими воронками. Самый большой в мире рудник — Бингем-Каньон в США, глубиной 1,2 км и диаметром более 4 км, занимает площадь 7,7 кв. км. На этой территории вполне мог бы поместиться город или даже небольшое государство.

В Украине больше всего железных рудников сосредоточено в Кривом Роге. Здесь добывают руду в карьерах Северного, Ингулецкого, Центрального и Южного горно-обогатительных комбинатов, а также на шахтах комбината «Сухая Балка» и Криворожского железорудного комбината. Кстати, крупнейший в Европе карьер входит в состав Ингулецкого ГОКа. Его глубина — 426 м, каждый год из его недр извлекают 38 млн тонн руды. Крупное месторождение железной руды расположено в Горишних Плавнях (руду из карьеров добывает Полтавский горно-обогатительный комбинат).

В 30 раз Глееватский карьер в Кривом Роге глубже Азовского моря. Он растянулся на 4 км в длину и занимает площадь около 500 га — это можно сравнить с площадью нескольких небольших сел

В мире около 170 млрд тонн разведанных запасов железной руды. Украина входит в десятку обладателей крупнейших залежей железа в мире. Наши месторождения содержат 6,5 млрд тонн руды.

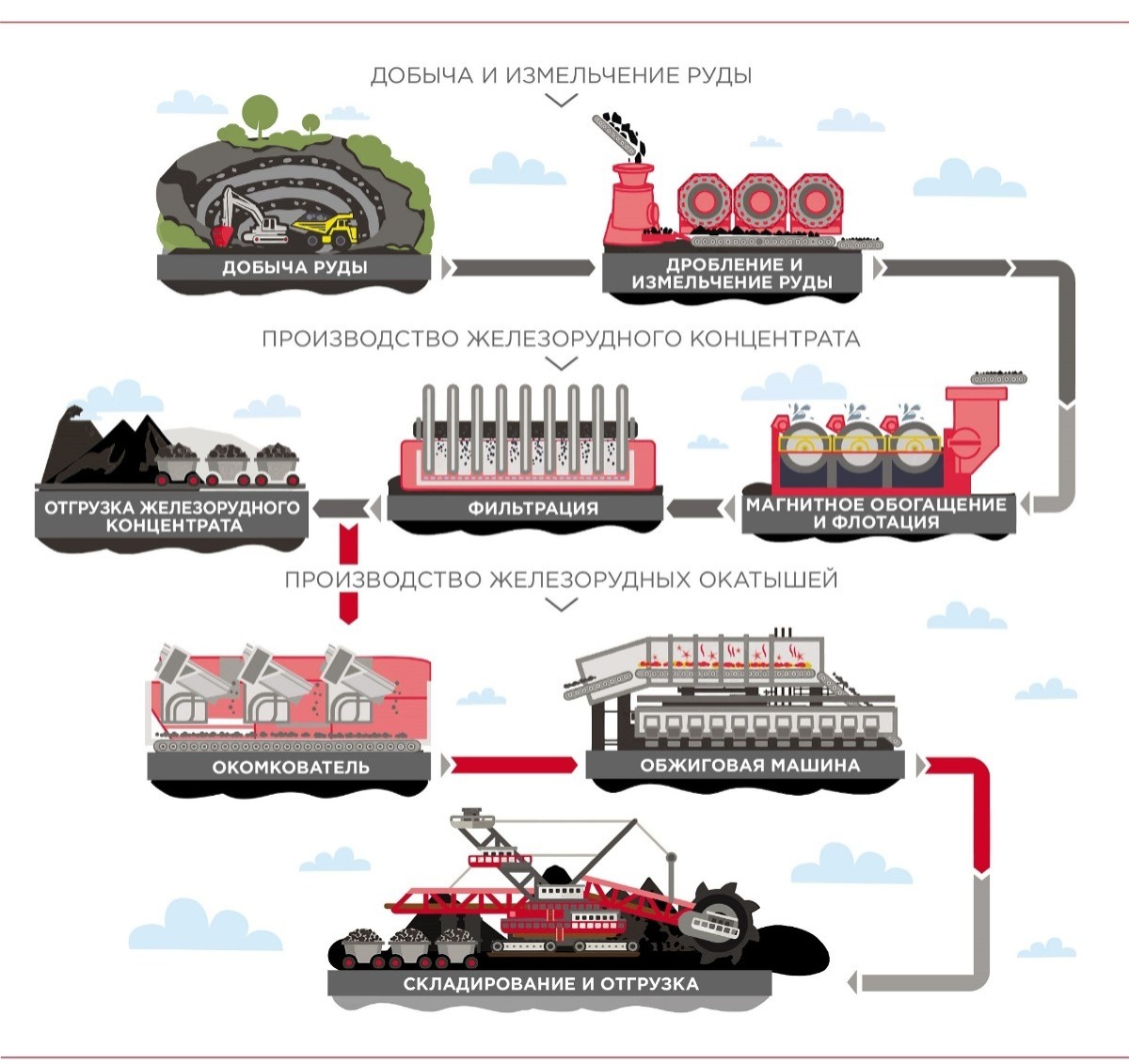

Железная руда — основное сырье в производстве стали. Полученную горную массу обогащают и получают железорудное сырье — концентрат, из которого делают окатыши и агломерат. Без них невозможно выплавить чугун.

Железорудное сырье — это основная часть полноценного и сбалансированного питания для доменной печи. Руда, как и кокс, входит в состав шихты, которая впоследствии превращается в чистый, «диетический» металл.

ДОБЫЧА И ПОДГОТОВКА РУДЫ

Железную руду, как и уголь, можно добывать закрытым и открытым способом. Если руда залегает близко к поверхности, а толщина пласта большая, применяется открытый способ добычи — в карьерах. При глубоком залегании и малой толщине используется закрытый способ — в шахтах. Закрытый способ очень похож на добычу угля.

Открытый способ можно разделить на два этапа. Первый — это вскрышные работы. Чтобы добраться до полезного ископаемого, землю, песок и камень снимают и вывозят в отвал (насыпь пустых горных пород). Второй этап — сама добыча. Чтобы раздробить твердые рудные пласты, их взрывают. Одновременно в ход идут несколько сотен тонн взрывчатки. Кстати, на горно-обогатительных комбинатах Метинвеста используется экологически безопасная бестротиловая взрывчатка: так в воздух поднимается минимум пыли и газов. Затем наступает черед спецтехники — бульдозеров, экскаваторов и самосвалов.

Раздробленная взрывами горная масса неоднородна по форме и составу. От размеров кусков породы зависит способ ее дальнейшей переработки. Железная руда проходит дробление и измельчение, а также сортировку — грохочение и классификацию.

Чем тоньше измельчена руда, тем лучше пройдет ее отделение от пустой породы и различных примесей. Затем очищенная от всего лишнего руда превратится в железорудный концентрат, пригодный для дальнейшей переработки и плавки чугуна.

По содержанию железа руду классифицируют на богатую (не менее 57%) и бедную (минимум 26%). Чтобы увеличить концентрацию железа, применяют обогащение. Обогащенная руда делает эффективнее работу доменной печи, уменьшает выход шлака и снижает расход кокса во время плавки чугуна. Чтобы обогатить руду, используют магнитную сепарацию и флотацию.

ОБОГАЩЕНИЕ

В промышленности чаще всего применяют первый метод: измельченную руду пропускают через магнитное поле. Помните свои опыты с магнитами в детстве — как магнитная подкова притягивала всякие железяки? Так и работает этот метод. Магнитный сепаратор состоит из постоянного магнита и вращающегося барабана. Руда с водой подаются на внешнюю поверхность барабана. Частицы железа притягиваются к поверхности вращающегося барабана и могут быть смыты с нее только вне магнитного поля, что позволяет выделить концентрат.

При методе флотации измельченную руду обрабатывают во флотационной машине, продувая воздух через пульпу (смесь руды и жидкости) в присутствии крахмала, соды, соснового масла и других флотационных реагентов. Частички железа остаются в камере флотационной машины, а пустая порода собирается в пене.

Влага делает процесс дальнейшего металлургического передела более энергоемким, поэтому после обогащения концентрат нуждается в обезвоживании. Для этого применяют

вакуум-фильтры. Мокрый концентрат фильтруют с помощью дисков, обтянутых с двух сторон специальной тканью, осадок высушивают под действием вакуума, а жидкость удаляют. После обезвоживания мы получим готовый к отгрузке потребителю железорудный концентрат. По внешнему виду он напоминает черный и немного влажный песок.

ОКАТЫШИ

Железорудный концентрат используется для производства агломерата и окатышей, необходимых для выплавки чугуна в доменной печи. Об агломерате речь пойдет в следующей главе. Окатыши — это прочные шарообразные гранулы диаметром 7–28 мм. Содержание железа в них достигает 67,5%, намного больше, чем в руде.

5 000 000 000 окатышей в день в среднем производят ГОКи Метинвеста, что в 10 раз больше ежедневного количества сообщений Twitter

Для производства окатышей нужно приготовить шихту. Это смесь из концентрата и добавок — флюса и бентонитовой глины. Все составляющие нужно тщательно смешать до однородности, увлажнить и скатать в гранулы во вращающихся чашах или барабанах-окомкователях (грануляторах).

Теперь сырые окатыши нужно сделать прочными: подсушить при температуре 300–600 °C, нагреть, обжечь (1200–1300 °C) и охладить. В итоге окатыши могут переносить длительную транспортировку и долго храниться. Эти свойства особенно важны для металлургических предприятий, которые расположены далеко от горно-обогатительных комбинатов.

Горнорудное производство