Уявіть, що ви стоїте на краю залізорудного кар'єру. Його масштаб і глибина вражають уяву. Величезні самоскиди, які рухаються серпантином доріг, здаються іграшковими. Важко повірити, що це зроблено руками людини.

Кар'єри нагадують гігантські кратери з мальовничими відвалами-горами та глибокими вирвами. Найбільша у світі копальня – Бінгем-Каньйон у США, глибиною 1,2 км і діаметром понад 4 км, займає площу 7,7 кв. км. На цій території цілком могло б поміститися місто чи навіть невелика держава.

В Україні найбільше копалень заліза зосереджено у Кривому Розі. Тут видобувають руду в кар'єрах Північного, Інгулецького, Центрального й Південного гірничо-збагачувальних комбінатів, а також на шахтах комбінату «Суха Балка» та Криворізького залізорудного комбінату. До речі, найбільший у Європі кар'єр входить до складу Інгулецького ГЗК. Його глибина – 426 м, щороку з його надр витягують 38 млн тонн руди. Велике родовище залізняку розташоване в Горішніх Плавнях (руду з кар'єрів видобуває Полтавський гірничо-збагачувальний комбінат).

У 30 разів Глеюватський кар'єр у Кривому Розі глибший за Азовське море. Він простягнувся на 4 км завдовжки та займає площу майже 500 га – це можна порівняти з площею кількох невеликих сіл

У світі приблизно 170 млрд тонн розвіданих запасів залізної руди. Україна входить до десятки володарів найбільших покладів заліза у світі. Наші родовища містять 6,5 млрд тонн руди.

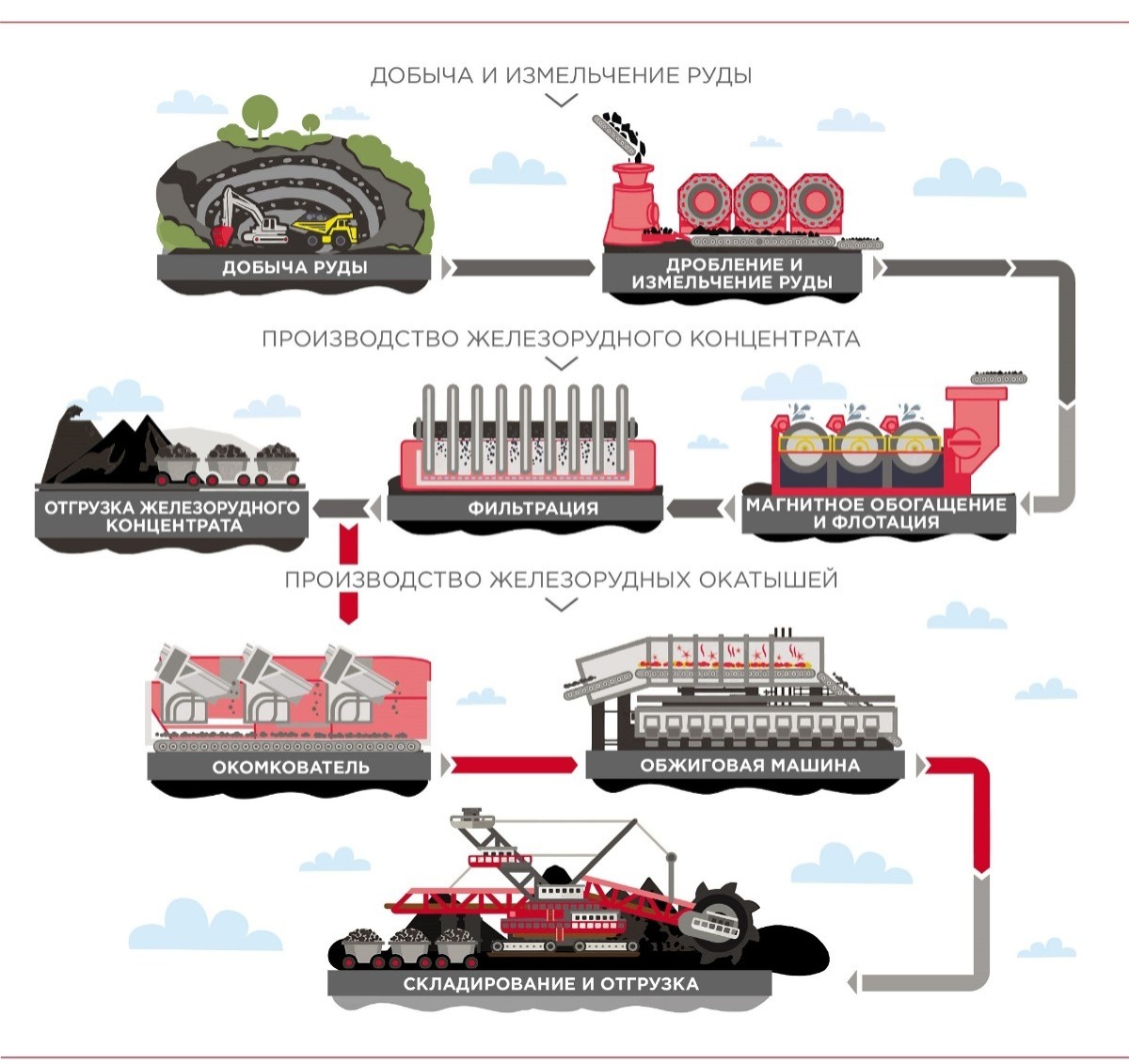

Залізна руда – основна сировина у виробництві сталі. Подрібнену гірничу масу збагачують та отримують залізорудну сировину – концентрат, з якого роблять обкотиші й агломерат. Без них неможливо виплавити чавун.

Залізорудна сировина – це основна частина повноцінного та збалансованого харчування для доменної печі. Руда, як і кокс, входить до складу шихти, яка згодом перетворюється на чистий, «дієтичний» метал.

ВИДОБУТОК І ПІДГОТОВКА РУДИ

Залізну руду, як і вугілля, можна видобувати закритим і відкритим способом. Якщо руда залягає близько до поверхні, а товщина пласта велика, застосовується відкритий спосіб видобутку – в кар'єрах. При глибокому заляганні та малій товщині використовується закритий спосіб – у шахтах. Закритий спосіб дуже нагадує видобуток вугілля.

Відкритий спосіб можна поділити на два етапи. Перший – це розкривні роботи. Щоб дістатися корисної копалини, землю, пісок і камінь знімають та вивозять у відвал (насип порожніх гірських порід). Другий етап – сам видобуток. Щоб подрібнити тверді рудні пласти, їх підривають. Одночасно в хід ідуть кілька сотень тонн вибухівки. До речі, на гірничо-збагачувальних комбінатах Метінвесту використовується екологічно безпечна безтротилова вибухівка – так у повітря піднімається мінімум пилу й газів. Потім настає черга спецтехніки – бульдозерів, екскаваторів і самоскидів.

Роздроблена вибухами гірнича маса неоднорідна за формою та складом. Від розмірів шматків породи залежить спосіб її подальшого перероблення Залізна руда проходить дроблення й подрібнення, а також сортування – грохочення та класифікацію.

Чим тонше подрібнена руда, тим краще пройде її відокремлення від порожньої породи й різних домішок. Потім очищена від усього зайвого руда перетвориться на залізорудний концентрат, придатний для подальшого перероблення й виплавлення чавуну.

За вмістом заліза руду класифікують на багату (не менше 57%) та бідну (мінімум 26%). Щоб збільшити концентрацію заліза, застосовують збагачення. Збагачена руда робить ефективнішою роботу доменної печі, зменшує вихід шлаку і знижує витрату коксу під час плавки чавуну. Щоб збагатити руду, використовують магнітну сепарацію та флотацію.

ЗБАГАЧЕННЯ

У промисловості найчастіше застосовують перший метод: подрібнену руду пропускають через магнітне поле. Пам'ятаєте свої досліди з магнітами в дитинстві – як магнітна підкова притягувала всякі залізяки? Так працює цей метод. Магнітний сепаратор складається з постійного магніту й барабана, що обертається. Руда з водою подаються на зовнішню поверхню барабана. Частинки заліза притягуються до поверхні барабана, що обертається, і можуть бути змиті з неї тільки поза магнітним полем. Це дозволяє виділити концентрат.

При методі флотації подрібнену руду обробляють у флотаційній машині, продуваючи повітря через пульпу (суміш руди й рідини) у присутності крохмалю, соди, соснової олії та інших флотаційних реагентів. Частинки заліза залишаються в камері флотаційної машини, а порожня порода збирається в піні.

Волога робить процес подальшого металургійного переділу більш енергомістким, тому після збагачення концентрат потребує зневоднення. Для цього застосовують вакуум-фільтри. Мокрий концентрат фільтрують за допомогою дисків, обтягнутих з двох боків спеціальною тканиною, осад висушують під дією вакууму, а рідину видаляють. Після зневоднення ми отримаємо готовий для відвантаження споживачеві залізорудний концентрат. На вигляд він нагадує чорний і трохи вологий пісок.

ОБКОТИШІ

Залізорудний концентрат використовується для виробництва агломерату й обкотишів, необхідних для виплавки чавуну в доменній печі. Про агломерат йтиметься в наступному розділі. Обкотиші – це міцні кулясті гранули діаметром 7-28 мм. Вміст заліза в них сягає 67,5%, набагато більше, ніж у руді.

5 000 000 000 обкотишів на день у середньому виробляють ГЗК Метінвесту, що в 10 разів більше щоденної кількості повідомлень Twitter

Для виробництва обкотишів необхідно приготувати шихту. Це суміш із концентрату й добавок – флюсу та бентонітової глини. Всі складові потрібно ретельно змішати до однорідності, зволожити та скатати в гранули в чашах, що обертаються, або спеціальних барабанах (грануляторах).

Тепер сирі обкотиші потрібно зробити міцними: підсушити при температурі 300-600 ° C, нагріти, обпалити (1200-1300 ° C) й охолодити. У результаті обкотиші можуть переносити тривале транспортування та довго зберігатися. Ці властивості особливо важливі для металургійних підприємств, які розташовані далеко від гірничо-збагачувальних комбінатів.

Гірничорудне виробництво