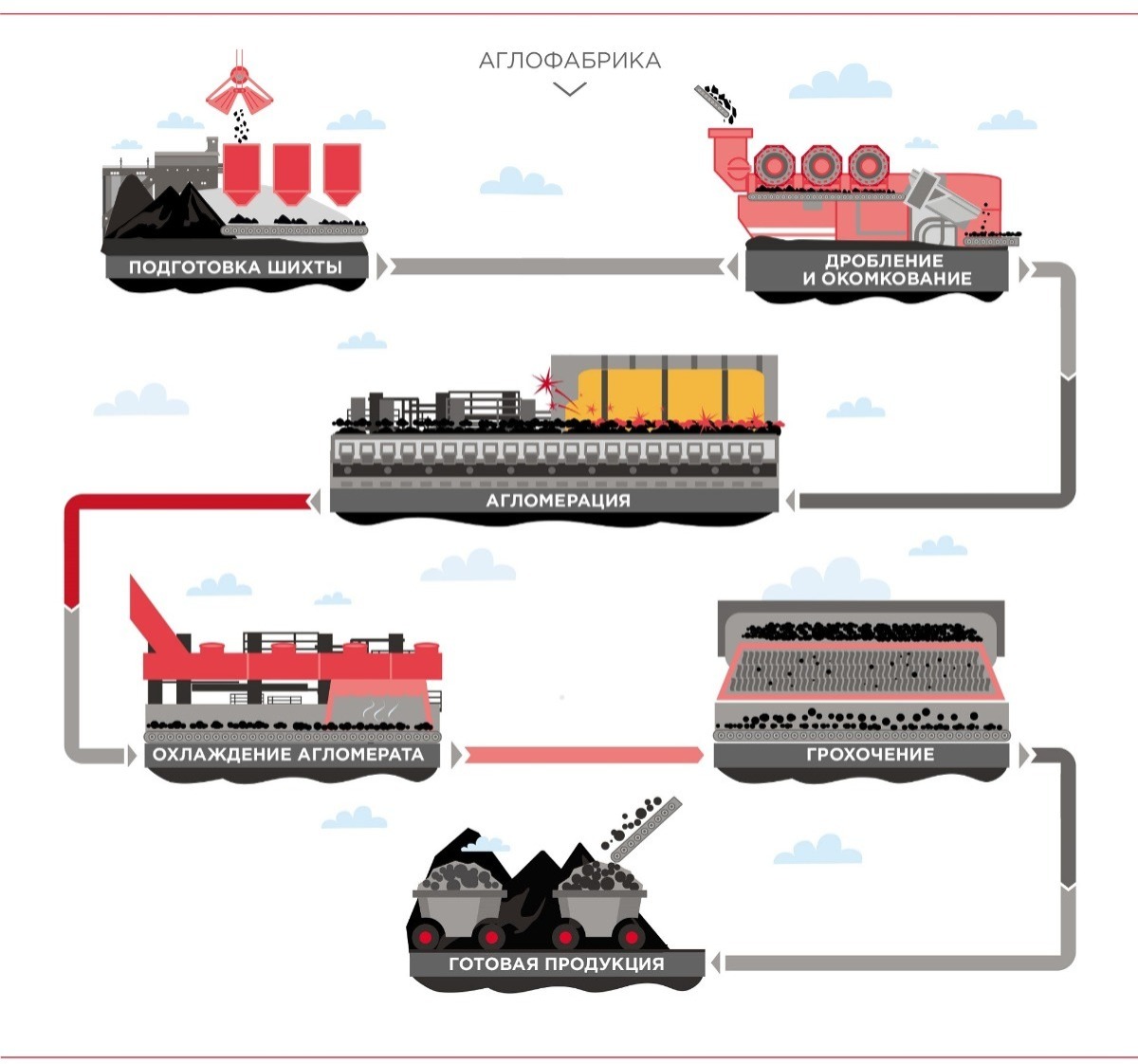

На пороге кухни металлургов нас встречает агломерационная фабрика. Здесь завершается подготовка железорудного сырья к производству чугуна — изготовляется агломерат. На фабрике есть место для хранения всех ингредиентов, техника для измельчения и приготовления — цехи по приему сырья, его обработке и отгрузке готовой продукции.

Агломерат (от латинского слова agglomerаtus — присоединенный, прибавленный) — это спекшаяся в пористые куски мелкая руда. После обогащения железная руда превращается в концентрат — пыль, которая может разлететься от потоков воздуха. Поэтому из концентрата делают окатыши или спекают в куски на агломерационных фабриках. Засыпают в огромные чаши, перемешивают с разными добавками специальным миксером, сильно нагревают и горячим воздухом поддерживают необходимую для спекания температуру. Этот процесс и называется агломерацией: так железорудное сырье превращают в полуфабрикат, необходимый для производства чугуна. Причем от качества агломерата напрямую зависит и качество металла.

Для приготовления нам понадобятся такие продукты: аглоруда (железорудная мелочь), железорудный концентрат, флюсовый известняк, коксовая мелочь или энергетический уголь. И новый для нас ингредиент — возврат. Это мелкий агломерат и неспекшаяся шихта. Их получают при просеивании готового агломерата. Возврат улучшает процесс спекания. В ход идут и отходы металлургического производства: окалина, шламы, колошниковая пыль.

Руда в этом процессе — центральный компонент. К ней присоединяются и спекаются остальные элементы шихты. Ингредиенты поступают в приемные бункеры на рудном дворе, куда по железной дороге или на самосвалах привозят сырье. Из бункеров материалы в определенном соотношении подаются в барабаны-смесители. Это похоже на блендер. Шихту перемешивают и увлажняют в специальных агрегатах. Постепенно она скатывается в комочки, становится зернистой и рыхлой, что повышает ее газопроницаемость.

То есть газ легче соединяется с частицами топлива, позволяя массе равномерно спекаться.

В кулинарии, чтобы тесто не пригорало, его кладут на пергамент. Так происходит и с агломератом: для шихты стелют постель из возврата или крупных кусочков шихты, оставшейся от предыдущей партии агломерата.

Духовкой выступает специальная спекательная печь — агломерационная машина. Здесь, как и в обычной печи, тоже есть колосники — решетка, на которую укладывается аглоруда и топливо. На металлургических заводах в основном работают агломашины ленточного типа. Это непрерывная цепь спекательных тележек с дном из колосниковых решеток.

Процесс спекания начинается в горне агломашины — там зажигают смесь природного газа и воздуха. Температура в горне достигает 1400 °С. Только представьте: примерно такая же температура у мантии Земли или раскаленной вулканической лавы.

Под воздействием высокой температуры огонь переходит на верхний слой шихты. Зона горения постепенно продвигается сверху вниз. Весь процесс занимает 10–20 минут. Пропекшийся «корж» надо остудить в специальном месте. Оно так и называется — зона охлаждения.

Горячий агломерат охлаждают до 400–600 °С в вакуумном режиме. Готовый продукт сбрасывают в конце машины с тележек, дробят, отсеивают на грохотах, охлаждают воздухом или водой и отправляют в доменный цех. Мелкие кусочки агломерата возвращают в смеситель для подготовки шихты — они пойдут в ход при приго- товлении другой порции агломерата.

Осталось добыть еще один ингредиент — и у нас будет все необходимое для выплавки чугуна.

Производство агломерата