У кожного великого підприємства має бути своя історія. Така ж велика, як і воно саме. З неймовірними подіями, видатними особистостями, героїчними вчинками. Минуле Азовсталі саме таке – епічне, майже книжково-літературне. Однак у життєписі комбінату – все правда. І повірте, подекуди вона значно цікавіша за художні вигадки.

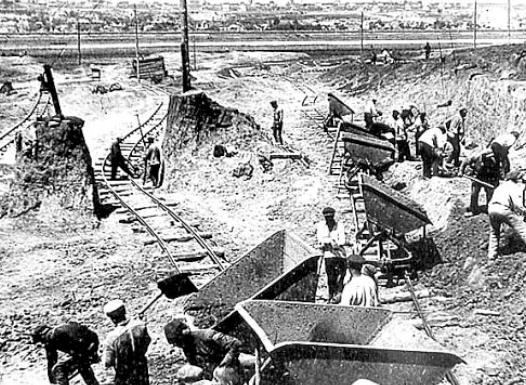

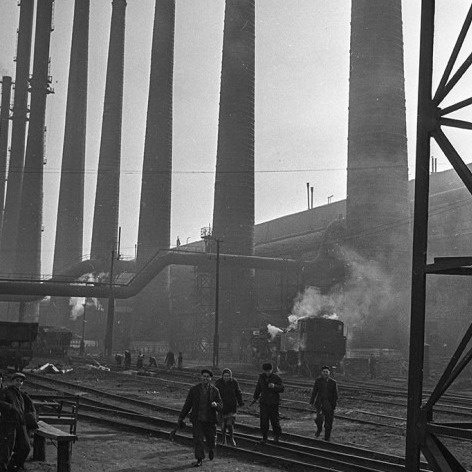

2 лютого 1930

Ухвалено рішення про будівництво нового металургійного заводу в Маріуполі на лівому березі Кальміусу біля селищ Бузинівка та Троїцький.

На спорудження Азовсталі з бюджету держави було виділено 292 млн руб. За планом новий комбінат мав видавати 4 млн тонн чавуну на рік. Це було неймовірно! Для порівняння: найбільший на той час у світі завод у Гері поблизу Чикаго давав лише 3 млн тонн.

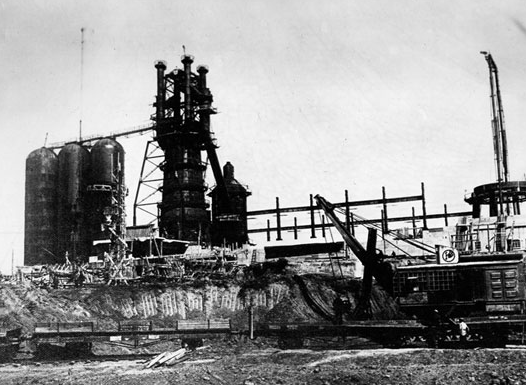

7 листопада 1930

Закладено фундамент першої доменної печі.

1 вересня 1931

Побачив світ перший номер заводської газети «За 17 мільйонів тонн чавуну». Сьогодні це газета «Новий азовсталець».

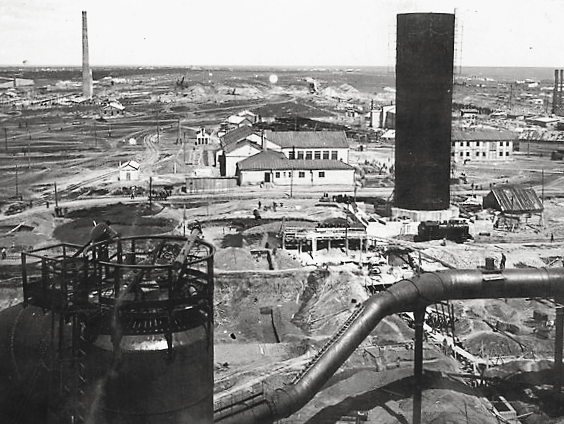

3 листопада 1931

Було розпочато будівництво морського порту Азовсталі. Для підходу в азовстальський порт в Азовському морі розпочато прокладання нового судноплавного каналу.

Лютий 1933

Керівником будівництва призначають Якова Семеновича Гугеля, який готував проєктну документацію й розпочинав будівництво металургійного гіганта.

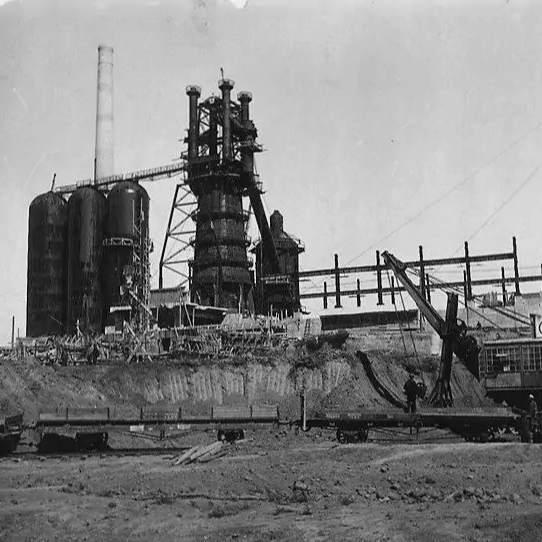

11 серпня 1933

3 година 44 хвилини директор заводу Гугель віддав наказ задути доменну піч № 1.

12 серпня 1933

О 6 годині 19 хвилин ДП №1 видала свій перший чавун. Першу партію азовстальського чавуну відправили на Волзький тракторобудівний завод.

17 лютого 1934

В експлуатацію введено доменну піч № 2. І вже незабаром її колектив досяг рекордного коефіцієнта використання корисного обсягу домни – 0,92.

Січень 1935

Почало діяти сталеплавильне виробництво – вступила в дію перша на всю країну 250-тонна мартенівська піч, що гойдається. Того ж року дали сталь мартенівські печі № 2 та № 3.

Жовтень 1935

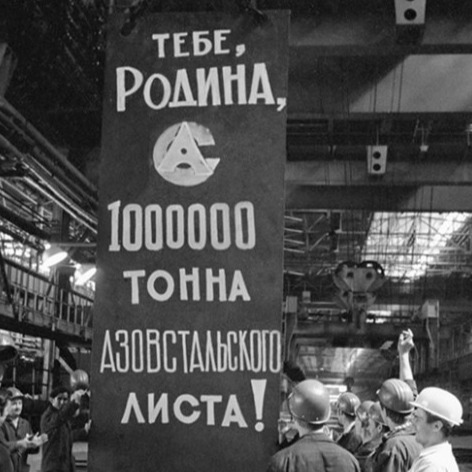

Було виплавлено перший мільйон тонн азовстальського чавуну, а доменне виробництво отримало перший кокс Маріупольського коксового заводу.

5 квітня 1939

До порту Азовсталі пароплавом «Судком» доставлено першу партію гарячого агломерату з Керчі. Подібне перевезення гарячого агломерату на судах було освоєно вперше у світовій практиці.

1939

У травні на Азовсталі встановлено світовий рекорд із продуктивності доменної печі на добу – ДП № 3 видала 1614 тонн чавуну. А 5 серпня здано в експлуатацію мартенівську піч № 5 – за потужністю першу в Європі, на 400 тонн.

1940

16 серпня до лав робочих агрегатів входить доменна піч № 4. За підсумками трудового змагання за шість місяців 1940 року Азовсталь посіла перше місце серед металургійних підприємств Донбасу.

8 квітня 1941

Здано в експлуатацію мартенівську піч № 6. На заводі продовжується будівництво прокатних цехів.

1941

22 червня повідомлення про початок війни на Азовсталь надходить опівдні. У перші дні війни тисячі азовстальців ідуть на фронт. Проте планове завдання червня-липня було перевиконано. Вже в серпні розпочинається евакуація заводу. 7 жовтня зупинено мартенівські й доменні печі. Вранці 8 жовтня з Азовсталі пішли останні два вагони з персоналом.

Кінець 1941

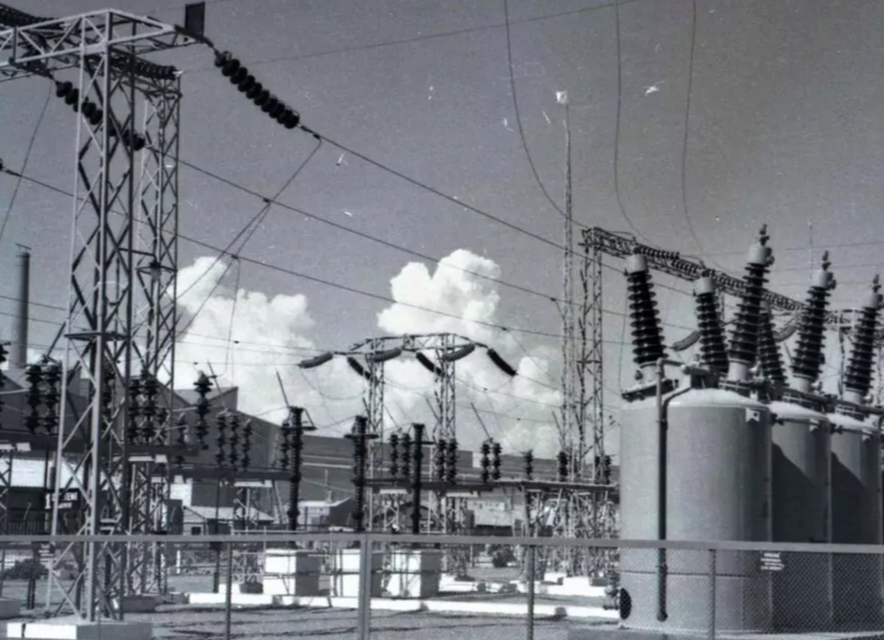

Маріуполь було окуповано в жовтні. Завод Азовсталь став називатися «Азовським заводом № 1». Німцям вдалося відновити електростанцію, механічний, монтажний, електроремонтний, кисневий цехи Азовсталі. Йшли роботи з відновлення мартенівських печей Азовсталі.

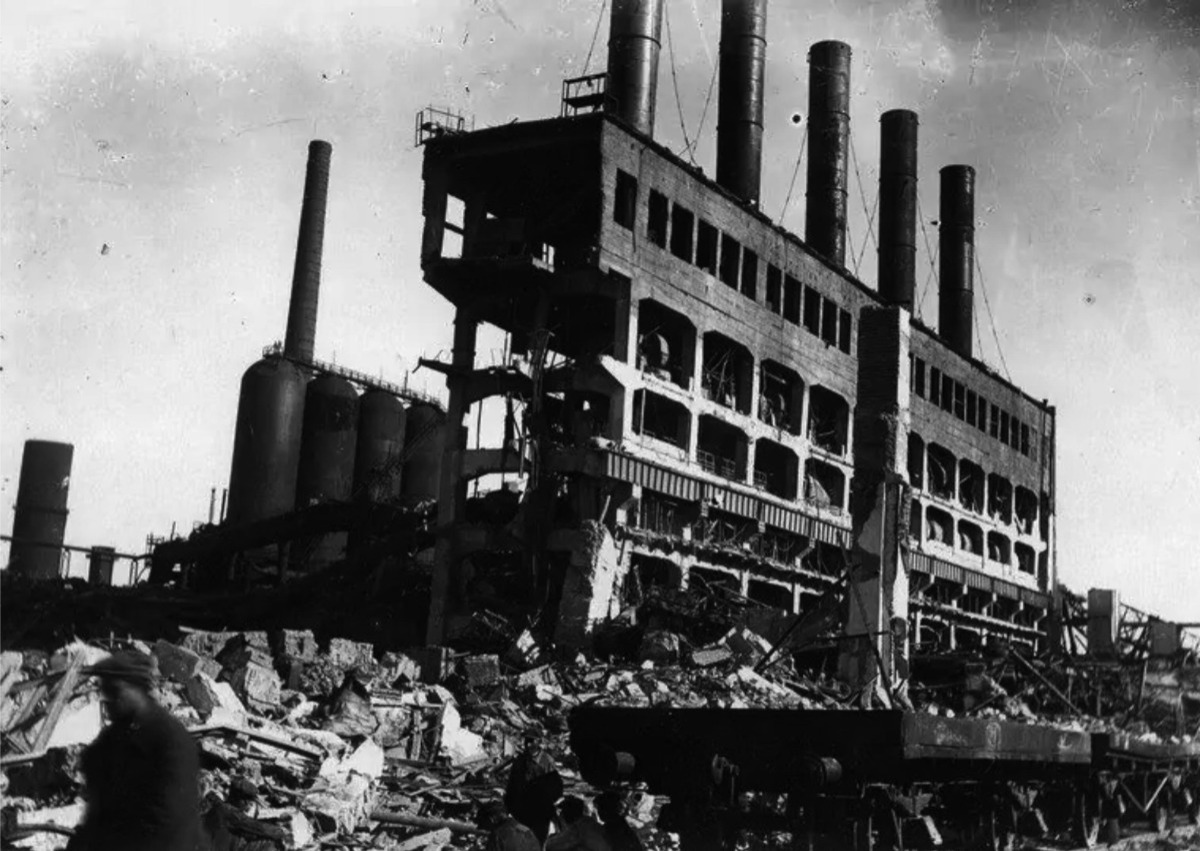

1943

7 вересня, під час відступу німецьких військ, було підірвано майже всі агрегати – доменні та мартенівські печі, обладнання ПЕПС; також було знищено коксові батареї КХЗ. На території заводу не було енергопостачання, не працював транспорт. 10 вересня Маріуполь звільнили війська Південного фронту.

11 жовтня 1943

Почалися відновлювальні роботи під керівництвом Павла Когана.

1945

26 липня введено в експлуатацію відновлену ДП № 3. 19 листопада видала першу плавку відновлена мартенівська піч № 1.

Пізанська вежа

9 вересня 1946 року видала перший чавун відновлена доменна піч № 4. Та ось історія відновлення ДП № 4 заслуговує на особливу увагу. Під час відступу німців вона була підірвана. В результаті повністю зруйнувалася фурмена зона печі, основні колони. Позбавлена опори піч просіла на 3,5 м та змістилася в бік похилого мосту майже на 1,5 м.

Спочатку фахівці схилялися до думки про її демонтаж, але після детального огляду агрегату виникла ідея: не розбираючи піч, вирівняти й поставити її у проєктне положення. При цьому термін відновлення скорочувався на чотири місяці. Було розроблено проєкт відновлення домни вагою 1 200 тонн. Щоб уникнути обвалу печі, вирішили зняти футерування.

За два тижні піч вирівняли й пересунули. Настав найвідповідальніший момент – вертикальний підйом. Протягом 18 днів ішли роботи з підйому, інколи агрегат піднімався до 400 мм на добу. 7 грудня 1945 підвели постійні колони. Метод відновлення ДП № 4 без демонтажу демонструвався як визначне інженерне досягнення на багатьох міжнародних виставках.

1947

Введені в дію відновлені мартенівські печі № 3, № 4, № 5. Активно йшло відновлення рейкобалкового цеху.

1948

У липні пішов перший азовстальський прокат, а у вересні випустили перші рейки.

1949

Післявоєнне відновлення заводу завершилося в грудні – введенням у дію відродженої ДП № 1.

1951

25 лютого введено в дію мартенівську піч № 9, а 10 грудня – мартенівську піч № 10. За розробку й впровадження способу підвищення стійкості прокатних валків начальнику рейкобалкового цеху В. Гончаруку та старшому калібрувальнику В. Хлєбнікову присвоєно Державну премію. Цей спосіб став застосовуватись і на інших підприємствах.

1952

15 травня ввійшов в експлуатацію цех рейкових скріплень. На Азовсталі почалося виробництво рейкових накладок і підкладок для важких рейок. 23 листопада введена в дію мартенівська піч № 11.

1953

Свій власний агломерат завод виробив 25 лютого 1953 року. Продукцію видала перша стрічка азовстальської аглофабрики.

1954

На Азовсталі – вперше в країні – освоєно виробництво залізничних рейок завдовжки 25 м. Також уперше в країні саме на Азовсталі було розроблено та впроваджено технологію гартування рейкових кінців струмами високої частоти з самовідпуском, що дозволило суттєво підвищити термін експлуатації рейок.

1955

7 квітня в мартенівському цеху в експлуатацію було введено шлакопомольне відділення; розпочалося виробництво фосфатшлаку – цінного мартенівського добрива для сільського господарства.

1956

Вперше на заводі виготовили й випробували гідравлічний пристрій для управління стопором сталерозливного ковша. Результати випробувань виявились позитивними. Цього ж року установку змонтовано на сталерозливному крані другої мартенівської печі. Було започатковано розливання сталі за новим способом із використанням гідравлічного стопора.

1959

5 травня стало видавати продукцію відділення прокатки помольних куль.

1965

Уперше в країні розроблено та впроваджено технологію гартування рейок струмами високої частоти. Того ж року в експлуатацію ввійшло дослідне відділення цеху рейкових скріплень. Входить в експлуатацію тепловозне депо.

1967

Почалося будівництво товстолистового стану «3600».

1969

20 березня колектив першої мартенівської печі виплавив 50-мільйонну тонну азовстальської сталі.

1972

Влітку в порт Азовсталі на спеціальних баржах було доставлено устаткування для стану «3600» – суцільнолиті станини чорнової та чистової клітей вагою 256 та 247 тонн кожна. Для їх транспортування Дунаєм з чеської Острави до Братислави були посилені конструкції 60 мостів.

1973

1 червня поставлено на сушіння дві методичні печі стану «3600». 16 червня відбулося гаряче випробування обладнання товстолистового стану. 21 червня – на пів року раніше запланованого – почалися випробування чистової кліті. Попереднє прокручування на холостому ходу показало, що кліть готова до прокатування листа. 24 червня запустили в експлуатацію унікальний листопрокатний комплекс стану «3600» потужністю 1 млн 350 тис. тонн листа на рік, який не мав аналогів.

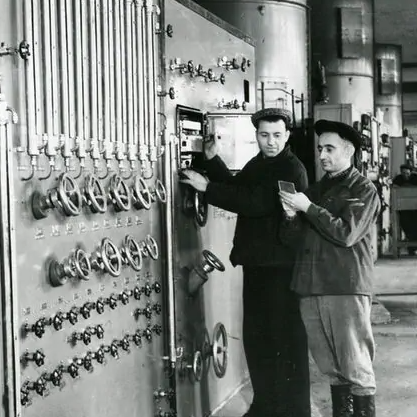

МЕТАЛУРГІЙНИЙ ТИТАН

Стан 3600: пульт управління 1970-ті роки

Прокатний стан «3600» – унікальний. Його тоннаж утричі перевищував вагу всього прокатного обладнання комбінату. Процес виготовлення цього устаткування був тривалим і трудомістким. Над створенням дива інженерної думки працювали 214 заводів. Значну частину обладнання стану готували в Німеччині, Польщі, Угорщині, а в постачанні устаткування брали участь великі фірми Англії й Австрії.

Доставлення в Маріуполь було справді незабутнім! Про це писали в газетах і говорили по радіо в усіх країнах-учасницях. Суцільнолиті станини чорнової й чистової клітей важили 260 тонн! Кліті транспортувалися на спеціальних баржах Дунаєм, Чорним та Азовським морями. Перевезти такий вантаж дорогами Чехословаччини до порту без спеціальної підготовки було неможливо. Відстань від Острави до Братислави лише 350 км. Але для того, щоб доставити станини, довелося посилити конструкції 60 мостів!

У зібраному вигляді азовсталівський «3600» складався зі 145 тисяч (!) роликових підшипників. Діаметр деяких майже в людський зріст – 150 см. Це ще більше вражає, якщо знати, що в інших цехах Азовсталі було «лише» 80 тисяч підшипників. А довжина всіх підземних тунелів «3600»-го становила 24 км.

Перший лист 8 м завдовжки й 3 м завширшки стан прокатав у 1973 році. Потім на ньому виробляли різні види металу для суднобудування, атомної й енергетичної, хімічної та нафтопереробної промисловостей і багато іншого. Під час регулярних екскурсій на Азовсталь це гігантське обладнання було безумовним фаворитом відвідувачів.

1974

Оснащений за останнім словом світової науки й техніки, стан «3600» практично не має обмежень щодо сортаменту. Прокатне обладнання стана «3600» втричі перевищує за тоннажем усе робоче прокатне обладнання комбінату. Максимальна вага вихідних слябів, що йдуть на виробництво листа, становить 16 тонн, а максимальна вага вихідних злитків для виробництва плит – 37 тонн. Протяжність тунелів товстолистового цеху Азовсталі (кабельних, водоводних, пішохідних та ін.) становить приблизно 24 км. Лише за рік після пуску в експлуатацію – 9 серпня – на стані «3600» прокатано мільйонну тонну сталевого листа.

1976

У липні на Азовсталі виплавлено 100-мільйонну тонну чавуну. Плавку № 49515 зварила бригада, очолювана майстром А. Шияном і першим горновим Д. Овчаренком. Цього ж дня колектив бригади № 4 товстолистового цеху прокатав чотиримільйонну тонну листа.

1977

20 грудня сталеплавильне виробництво Азовсталі поповнилося новим великим комплексом – вступила в дію перша черга киснево-конвертерного цеху. До нового сталеплавильного комплексу ввійшли два 350-тонні конвертери та слябові МБЛЗ криволінійного типу – нове слово в металургійній техніці тих років.

ПРИВИД АЗОВСТАЛІ

Зізнаємося чесно: нам самим подобається шукати, а потім розповідати вам історії Метінвесту. Кожен нарис – відкриття. Ніколи не знаєш, куди заведе. Але тут сталося так, що кінцівку ми знали, а ось звідки береться початок – невідомо. Зараз ми розповімо про верстат-фантом Азовсталі.

Ні, він зовсім не привид. Достеменно відомо, що цей агрегат на 31 рік старший за комбінат! Там він експлуатувався з 1975 року в цеху ремонту рухомого складу. Збереглася навіть документація, яка підтверджує, що верстат був виготовлений у 1902 році у США на Jacobs Manufacture. Однак де він був 73 роки, ніхто не знав. Ми вирішили провести власне журналістське розслідування.

Роботи велися в кількох напрямках: дослідження документів музею заводу, спілкування з ветеранами виробництва Азовсталі та, звісно, пошуки в інтернеті. На запит Jacobs Manufacture всесвітня павутина нам видала багато варіантів. Деякі компанії існують не більше 20 років, тому вони нам не підходили. З усіх варіантів ми знайшли один відповідний – The Kilbourne and Jacobs Manufacture Company. Фірма була заснована в 1881 році й експортувала ковану сталь.

Виникло нове питання – як верстат опинився на території Маріуполя? Але й тут була зачіпка. У 1887 Нікополь-Маріупольське гірничо-металургійне товариство придбало в США й повністю перевезло металургійний і трубний заводи. Перші домни «Нікополя» також були доставлені через океан у розібраному вигляді. Партнерство зі США тривало довгі роки. Отже, наш верстат-фантом цілком міг прибути в одному з вантажів.

У 1975 році агрегат дивовижним чином матеріалізувався на Азовсталі. Там перевірили стан верстата й трохи підлатали. Устаткування було в чудовому стані. Верстат залучили до виробництва: на устаткуванні виконували притирання пластин клапанів компресорів типу КТ-6. Але загадка про роки, що випали з хронології, залишається з нами назавжди.

1980

23 жовтня у мартенівському цеху зварено 100-мільйонну тонну азовстальської сталі.

1983

У серпні Азовсталь відзначив піввіковий ювілей. За 50 років металурги виробили чавуну – 145,5 млн тонн, сталі – 118,2 млн тонн, прокату – 96,4 млн тонн. Було завершено будівництво порту Азовсталь і введено в експлуатацію новий причал для відвантаження великогабаритного металопрокату.

1984

У травні завод Азовсталь перетворено на комбінат.

СТАЛЬ У НОВОРІЧНУ НІЧ

31 грудня виповнюються найзаповітніші бажання. Доведено інженерами Азовсталі. Ми розповімо вам про найяскравіші бенгальські вогні, які можна уявити в новорічну ніч.

Рідко трапляється, щоб останній день грудня йшов розмірено та без пригод. Особливо, якщо є важливі незавершені справи, які не терплять зволікань. Саме напередодні нового, 1984 року, не закривався плановий процес із науково-дослідних робіт у киснево-конвертерному цеху. Розроблена абсолютно нова технологія виробництва легованої сталі для підводних човнів мала пройти промислове випробування. Цілий рік інженери заводу та група з ленінградського НДІ проводили дослідження в лабораторних умовах. Нарешті настав момент істини.

Ще з третьої години дня група інженерів була в цеху. Дослідну плавку спецсталі було намічено продути рівно о дев'ятій вечора. Але сталася затримка, і до процесу стали на годину пізніше, лише о 22:15. Стало ясно, що Новий рік усі зустрінуть на виробництві. Інженери, а тим більше робітники, не раз бачили процес зливу продутої плавки, але це видовище навіть після сотого разу нікого не залишить байдужим. Салют успіху й результат праці десятків людей. Обличчя палає. І не зрозумієш – від високої температури чи від почуттів, що переповнюють.

Плавку випущено. У величезному ковші рідкий метал обробили, скоригували хімічний склад і видали на розлив. Усі деталі процесу були зафіксовані й лягли в основу майбутніх технологічних умов.

На розлив ківш доставили о 23:50. Перший струмінь «живого» металу сліпив очі. Інженери жартували, що це найкращі бенгальські вогні, які вони бачили на Новий рік.

Рідкий метал проминув усі стадії обробки та вийшов слябом легованої сталі. Нова технологія, більш ефективна й економічна, набула свого життя першого дня 1984 року. А про те, як потім весь колектив інженерів відзначав подвійне свято, історія мовчить.

1990

У січні в ККЦ комбінату ввійшло в експлуатацію відділення рідких лігатур і синтетичних шлаків. Введення його в дію спрямоване на підвищення якості виробленої сталі. У травні комбінат отримав перший міжнародний сертифікат – Регістру Ллойда – на листовий прокат для суднобудівної промисловості.

1991

20 березня проведено перше відвантаження азовстальського металу в США. Комбінат вийшов на світовий ринок сталі. 15 квітня комбінат затверджений сертифікаційним товариством «ТЮФ-Рейнланд» (Німеччина) як виробник сталі для будівельних конструкцій і котлів, що працюють під тиском.

1992

28 січня Азовсталь затверджений Німецьким Ллойдом у якості виробника судосталі. 2 листопада комбінат затверджений класифікаційним товариством «Діт Норске Верітас» як виробник судосталі.

1993

3 серпня одна з найвпливовіших у США газет «Нью-Йорк таймс» помістила статтю кореспондента Джейн Пердз «Український металургійний завод бачить перспективи свого зростання на ринку США». У статті зазначалося: «Комбінат Азовсталь довів свою здатність виробляти сталь, що відповідає міжнародним стандартам». Також було сказано про правильність обраного шляху модернізації виробництва, сертифікації продукції та освоєння нових ринків.

1994

Комбінат Азовсталь – четвертий у світі – сертифікував свій прокат за стандартом АРI, що дозволило виробляти конструкційну сталь підвищеної міцності для будівництва нафтових бурових платформ.

1995

Сертифікувавши практично весь товстолистовий прокат, що випускається, Азовсталь стає володарем 14 сертифікатів всесвітньо відомих класифікаційних товариств.

1997

За високу якість продукції та послуг, що надаються споживачам і замовникам, Азовсталь нагороджений Гран-прі Американського національного інституту маркетингу.

1998

У киснево-конвертерному цеху проведено серію плавок із застосуванням нової технології на рівні світових досягнень – донного продування сталі в ковші аргоном.

2002

У жовтні на комбінаті успішно пройшла атестація за новою версією системи управління якістю ISO-9001 2000.

2005

У грудні відбулося приєднання до Азовсталі маріупольського коксохімічного заводу Маркохім. У конвертерному цеху розпочато будівництво нової машини безперервного лиття заготовин – МБЛЗ № 6.

2006

Азовсталь входить до Групи Метінвест. У складі Групи розпочалася нова історія Азовсталі – комбінату, орієнтованого на ефективну роботу за високими європейськими стандартами. У своєму комплексному технічному переоснащенні підприємство чітко йде до поставленої мети – бути одним із лідерів української та світової металургії.

2006

На Азовсталі розпочали реалізацію восьмого етапу програми тотальної оптимізації виробництва (ТОВ) комбінату. В межах проєкту розпочалася глобальна реконструкція ККЦ – зі встановленням виробничого комплексу «піч-ківш» виробництва фірми VAI Fuchs GmbH (Німеччина), вакууматора сталі фірми VAI Fuchs GmbH Business Area Technometal (Німеччина), слябової машини безперервного лиття заготовки продуктивністю до 2,5 млн т на рік (МБЛЗ № 6) фірми Danieli (Італія).

2007

У лютому на комбінаті розпочали будівництво третього за рахунком сатуратора очищення коксового газу від аміаку в цеху вловлювання.

2008

У березні в межах комплексної програми модернізації й реконструкції виробництва в ККЦ завершено капітальний ремонт конвертера № 1 із заміною корпусу. Конвертер був удосконалений системою Quick-Tap, яка використовує датчики, що падають. Це дозволило проводити вимірювання температури металу та його окислення під час і після продування без повалення конвертера.

У квітні завершено капітальний ремонт ДП № 3. Під час ремонтних робіт було впроваджено передову технологію футерування, що дозволяє значно збільшити термін служби металургійних агрегатів.

На комбінаті став до ладу сталеплавильний комплекс у складі високошвидкісної слябової МБЛЗ, двох двопозиційних установок «піч-ківш», установки ковшового вакуумування сталі. З уведенням комплексу в дію Азовсталь отримав можливість випускати сляби перетином 270 мм та завширшки до 2100 мм.

2010

У березні на комбінаті, вперше в Україні, застосовано технологію шоткретування під час капітального ремонту на доменній печі № 2. Технологія шоткретування, що набула широкого поширення на провідних світових підприємствах, дозволяє збільшити міжремонтний період роботи доменної печі більш ніж удвічі.

2011

25 травня мартенівське виробництво Азовсталі було виведено з експлуатації.

Запущено виробництво рейок із киснево-конвертерної сталі.

2012

Виведені з експлуатації три застарілі коксові батареї та законсервовано аглофабрику для зниження викидів у навколишнє середовище. Виробництво агломерату переведено на ММК імені Ілліча, на комбінаті розпочалася реконструкція аглофабрики.

2014

Азовсталь отримав сертифікат відповідності міжнародному стандарту ISO 14001:2004 «Системи екологічного менеджменту».

2015

Завершено капітальний ремонт доменної печі № 4.

2016

Азовсталь запустив процес вдування пиловугільного палива в доменну піч № 4.

2017

Комбінат продовжує екологічну модернізацію доменного переділу. Введена в експлуатацію високопродуктивна й екологічна доменна піч № 4.

Розпочато роботи з капітального ремонту та реконструкції домни № 3. Внаслідок встановлення нових систем аспірації викиди пилу на рік знизяться на 60%.

Введено в експлуатацію систему ПВП. На цю технологію переведено ДП № 4 та ДП № 2. Використані технології компанії Küttner виключають потрапляння пилу до навколишнього середовища. Створено замкнутий цикл циркуляції палива – від транспортування ПВП із меткомбінату імені Ілліча до вдування в доменні печі на Азовсталі.

2018

На металургійному комбінаті Азовсталь буде збудовано сучасну аспіраційну установку міксерного відділення конвертерного цеху. 13 серпня під час громадських слухань проєкт представили маріупольській громаді. Нова система аспірації дозволить знизити вміст пилу в очищеному повітрі до 20 мг/куб м, що вдвічі краще за європейські екологічні стандарти.

2019

Для підвищення конкурентоспроможності МК «Азовсталь» Групи Метінвест продовжує освоювати нові й удосконалювати наявні види продукції. Серед новинок – сляби завтовшки 300 мм, адаптовані до потреб замовників із Європи й Азії.

У червні на комбінаті зупинили дві доменні печі: ДП № 5 назавжди вивели з експлуатації, а ДП № 6 капітально відремонтують. Навантаження на випуск чавуну лягає на модернізовану ДП № 3. Доменне виробництво оновлюють у межах Технологічної стратегії-2030, яка містить реалізацію низки екологічних заходів. Капітальний ремонт доменної печі № 6 дозволить підвищити її ефективність, знизити собівартість виробництва й скоротити викиди пилу на 55%. Після будівництва на ДП № 6 установки вдування пиловугільного палива (ПВП) всі домни на Азовсталі обладнають цією технологією.

2020

Цьогоріч завершили ремонт стану «1040», підвищили енергоефективність конвертерного цеху, відремонтували 61 одиницю рухомого складу залізничного парку комбінату.

Після реконструкції введено в експлуатацію систему аспірації дробильного відділення дільниці сипучих і феросплавів. Оновлено системи аспірації установок піч-ківш № 1 та № 2, як результат – викиди відповідають суворим європейським нормам. Реконструюють систему аспірації відділення міксерного відділення конвертерного цеху.

Разом із компанією YАSNO Efficiency завершили другий етап програми підвищення ефективності системи освітлення. Тепер у трьох цехах комбінату 3773 нових LED-світильники, які економлять 80% електроенергії та забезпечують кращий рівень освітленості. Це робить працю людей безпечнішою й економить підприємству приблизно 75 млн грн на рік.

У конвертерному цеху зробили пробну партію слябів для замовника зі Словаччини зі збільшеним вмістом кремнію в складі та меншим рівнем неметалевих включень. У товстолистому цеху запустили у виробництво нові види сталі для Румунії, що мають попит у суднобудуванні. Дану марку судосталі на меткомбінаті виробили вперше, отримавши спеціальний сертифікат DNV-GL із термомеханічної прокатки. Для замовника з Саудівської Аравії азовстальці зробили металопрокат із більш жорсткими вимогами до якості поверхні.

Ввели в промислову експлуатацію сканер футерування конвертера Process Metrix. Новий прилад виконує діагностику футерування всього за 7,32 хвилини, що швидше за попередній на 22 хвилини. Інвестиції в його придбання – понад 9 млн грн.

Для центральної хімічної лабораторії придбали іскровий оптичний емісійний спектрометр ARL iSpark 8860 вартістю 9,1 млн грн. Прилад дозволяє здійснювати вхідний контроль алюмінію, міді та сплавів цих металів, а також виконувати аналіз проб сталі й чавуну.

2021

На меткомбінаті продовжуються роботи з реалізації масштабних екологічних проєктів, що модернізують металургійне виробництво. У конвертерному цеху стартував найочікуваніший екологічний проєкт року – реконструкція газоочисток конвертерів № 1 та 2. Він передбачає перехід роботи газоочисного обладнання сталеплавильних агрегатів з мокрої системи на суху. Неорганізовані викиди над конвертерним відділенням також будуть локалізовані. За новим проєктом очищення конвертерних газів здійснюватиметься на двох сухих газоочистках на базі електрофільтрів. Також навколо конвертерів буде встановлено спеціальне укриття «догхаузи» для локалізації неорганізованих викидів у процесі заливання чавуну з подальшим їх очищенням на рукавному фільтрі.

У вапняно-випалювальному цеху меткомбінату Азовсталь реалізується одразу чотири екологічні проєкти. Реконструкція аспіраційних установок на трьох дільницях з установкою 47 локальних, 7 пласкорукавних фільтрів та 24 безпилових завантажувальних пристроїв на бункерах складу вапна.

На об'єктах кабельних мереж цехів меткомбінату встановили сучасні системи пожежогасіння й сигналізації. Інвестиції в безпеку працівників і підприємства – понад 2,2 млн грн. Детальний огляд підсумків 2021 року можна знайти в окремому матеріалі.

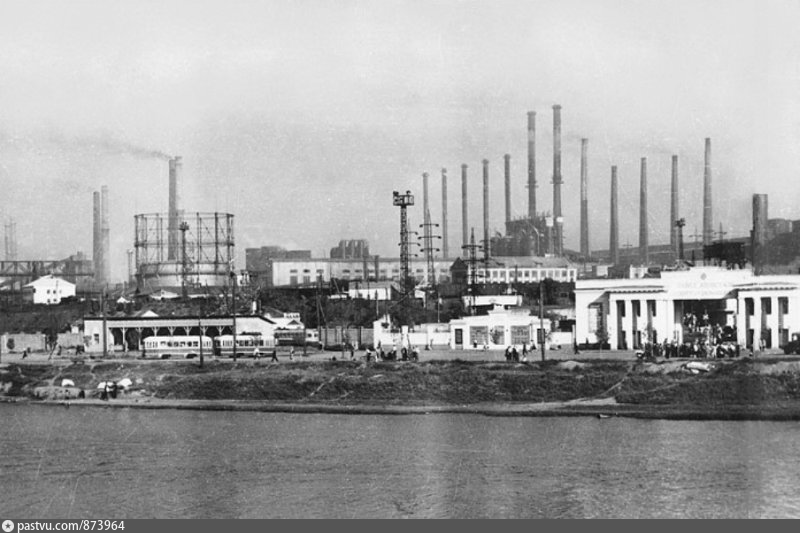

Азовсталь станом на кінець лютого 2022 року

Металургійний комбінат Азовсталь входить у Групу Метінвест і є одним із найбільших металургійних підприємств України. Висока якість продукції Азовсталі визнана більш ніж у 70 країнах світу.

До складу комбінату входять коксохімічне виробництво, доменний і конвертерний цехи, прокатний комплекс у складі обтискного, товстолистового, рейкобалкового та великосортного прокатного цехів і цеху рейкових скріплень. Виробничі потужності підприємства дозволяли виробляти до 5,7 млн тонн чавуну на рік, 5,3 млн тонн конвертерної сталі та 4,7 млн тонн готового прокату щороку.

Азовсталь – провідний в Україні виробник високоякісного товстолистового прокату завтовшки від 6 до 200 мм та завширшки 1500-3300 мм для суднобудування, енергетичного й спеціального машинобудування, мостобудування, виготовлення труб великого діаметра для магістральних газо- й нафтопроводів у північному виконанні, глибоководних споруд. Весь обсяг виробленого товстолистового прокату проходить 100% ультразвуковий контроль. Саме на Азовсталі освоєно промислове виробництво товстолистового прокату зі сталей категорії міцності Х70 та Х80. Азовсталь – єдиний в Україні виробник залізничних рейок широкої колії та рейкових скріплень.

Якість продукції комбінату підтверджено 27 документами (сертифікатами й атестатами схвалення), котрі охоплюють практично всю продукцію, що випускається.